![]()

Preuß. Schnellzuglok S6 / BR13

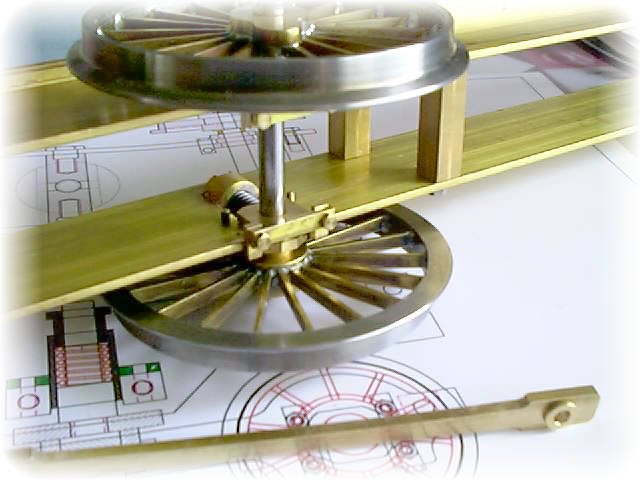

Die Planung

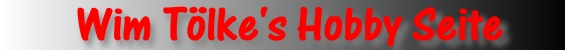

Nachdem ich nun

meine BR 80 fertiggestellt habe, wurde die

Zwischenzeit genutzt eine neue, etwas eigenwillige

Lokomotive als Modell zu erstellen. Es dauert

schon seine Zeit, bis das dargestellte Original,

in eine Spur 1 Modellgrösse realisiert ist. Da

gilt es, entsprechende Unterlagen, Dokumentationen

und Bildmaterial zu suchen und zusammen zu tragen.

Ein Original dieser Maschine gibt es leider,

zumindest hier in Deutschland nicht mehr.

Vielleicht steht noch irgendwo in Polen ein

Exemplar? Diesmal habe ich mir aber vorgenommen

die komplette Maschine zunächst einmal

zeichnerisch zu entwerfen und auch dann alle

Fertigungszeichnungen zu erstellen. Bei meiner

vorhergehenden BR 80 habe ich das nur bedingt

gemacht. Es wurden immer nur Entwürfe bzw.

Machbarkeitsstudien erstellt, aber praktisch keine

direkt brauchbaren Zeichnungen. Heute ärgert mich

das, aber die gemachten Erfahrungen fliessen dafür

voll in die Entwicklung der S 6 / BR 13

ein

Nachdem ich nun

meine BR 80 fertiggestellt habe, wurde die

Zwischenzeit genutzt eine neue, etwas eigenwillige

Lokomotive als Modell zu erstellen. Es dauert

schon seine Zeit, bis das dargestellte Original,

in eine Spur 1 Modellgrösse realisiert ist. Da

gilt es, entsprechende Unterlagen, Dokumentationen

und Bildmaterial zu suchen und zusammen zu tragen.

Ein Original dieser Maschine gibt es leider,

zumindest hier in Deutschland nicht mehr.

Vielleicht steht noch irgendwo in Polen ein

Exemplar? Diesmal habe ich mir aber vorgenommen

die komplette Maschine zunächst einmal

zeichnerisch zu entwerfen und auch dann alle

Fertigungszeichnungen zu erstellen. Bei meiner

vorhergehenden BR 80 habe ich das nur bedingt

gemacht. Es wurden immer nur Entwürfe bzw.

Machbarkeitsstudien erstellt, aber praktisch keine

direkt brauchbaren Zeichnungen. Heute ärgert mich

das, aber die gemachten Erfahrungen fliessen dafür

voll in die Entwicklung der S 6 / BR 13

ein

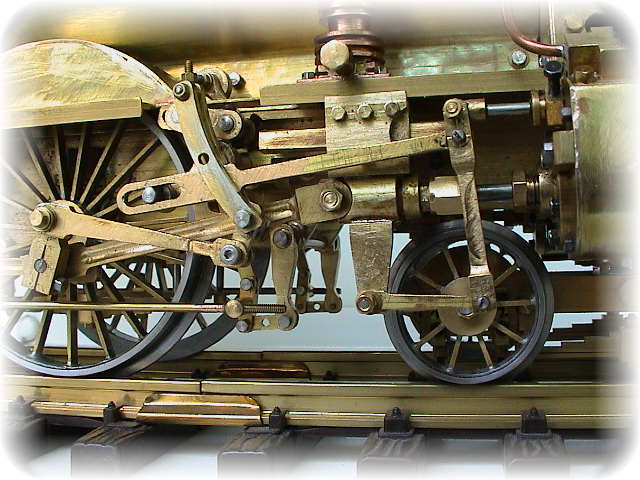

Ein erhebliches Problem bei Realisierung der besagten Modellgrösse ist auch hier die richtig funktionierende Heusinger-Steuerung. Das hat schon bei der BR 80 graue Haare gekostet. Wie sich aber herausstellte, haben die vielen Versuche letztlich zum Erfolg geführt und es funktioniert. Auch diese Erfahrung habe ich umgesetzt und ein Computerprogramm geschrieben, dass nach Eingabe relevanter Modelleckdaten, eine kompl. Berechnung der Heusinger-Steuerung abliefert. Auf Basis dieser Berechnungen, wurden dann auch die Zeichnungen für die Steuerung erstellt.

Die Realisierung der Lokomotive

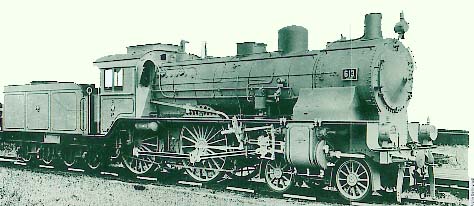

Wenn Sie die

Möglichkeit haben Entwürfe und Zeichnungen mit CAD

am Computer zu erstellen, kann schon hierbei viel

Entwicklung betrieben werden. Mit wenigen

Handhabungen können entwickelte Komponenten am

Bildschirm zusammengebaut werden und somit schon

vor der eigentlichen Fertigung dieser Teile, ein

Zusammenspiel mit anderen Baugruppen dargestellt

und überprüft werden. Hinsichtlich des

Modell-Massstabes habe ich mich auf ein Verhälnis

1:30 entschieden. Als Verbindungselemente habe ich

überwiegend Modellschrauben der Grösse M 3, M 2

und in Ausnahmefällen auch schon mal M 1,6

gewählt. Alle Gewinde für Stoppbuchsen,

Verschraubungen, Muffen und Nippel etc. sind mit

Metrischem Feingewinde versehen.

Wenn Sie die

Möglichkeit haben Entwürfe und Zeichnungen mit CAD

am Computer zu erstellen, kann schon hierbei viel

Entwicklung betrieben werden. Mit wenigen

Handhabungen können entwickelte Komponenten am

Bildschirm zusammengebaut werden und somit schon

vor der eigentlichen Fertigung dieser Teile, ein

Zusammenspiel mit anderen Baugruppen dargestellt

und überprüft werden. Hinsichtlich des

Modell-Massstabes habe ich mich auf ein Verhälnis

1:30 entschieden. Als Verbindungselemente habe ich

überwiegend Modellschrauben der Grösse M 3, M 2

und in Ausnahmefällen auch schon mal M 1,6

gewählt. Alle Gewinde für Stoppbuchsen,

Verschraubungen, Muffen und Nippel etc. sind mit

Metrischem Feingewinde versehen.

Sicherlich muss

ich auch bei dieser Maschine bei verschiedenen

Konstruktionsmerkmalen gegenüber dem Original

manchmal ein bisschen Stielbruch begehen. Da die

Maschine auch ein funktionstüchtiges Modell sein

soll, werde ich wohl einiges an Filegran

weglassen, anders gestalten oder vereinfachen. Die

Maschine soll griffig sein und nicht nach jeder

Handhabung gerichtet werden.

Der Massstab 1:30

ist ohnehin nach meiner Meinung das unterste Mass

der Machbarkeit für eine Heusinger-Steuerung. Wie

schon bei meiner BR 80 habe ich auch bei diesem

Modell eine Flachschiebersteuerung realisiert.

Flachschieber sind einfach dicht und das wirkt

sich sich sehr vorteilhaft auf die Laufleistung

der Maschine

aus.

Der Massstab 1:30

ist ohnehin nach meiner Meinung das unterste Mass

der Machbarkeit für eine Heusinger-Steuerung. Wie

schon bei meiner BR 80 habe ich auch bei diesem

Modell eine Flachschiebersteuerung realisiert.

Flachschieber sind einfach dicht und das wirkt

sich sich sehr vorteilhaft auf die Laufleistung

der Maschine

aus.

Durch eine besondere Konstruktion des vorderen Drehgestells ist es mir gelungen, dass die Maschine einen Gleisradius von 1175 mm durchfahren kann. Ich gehe diesbezüglich bei der Vorstellung der Baugruppe Drehgestell nochmals darauf ein.

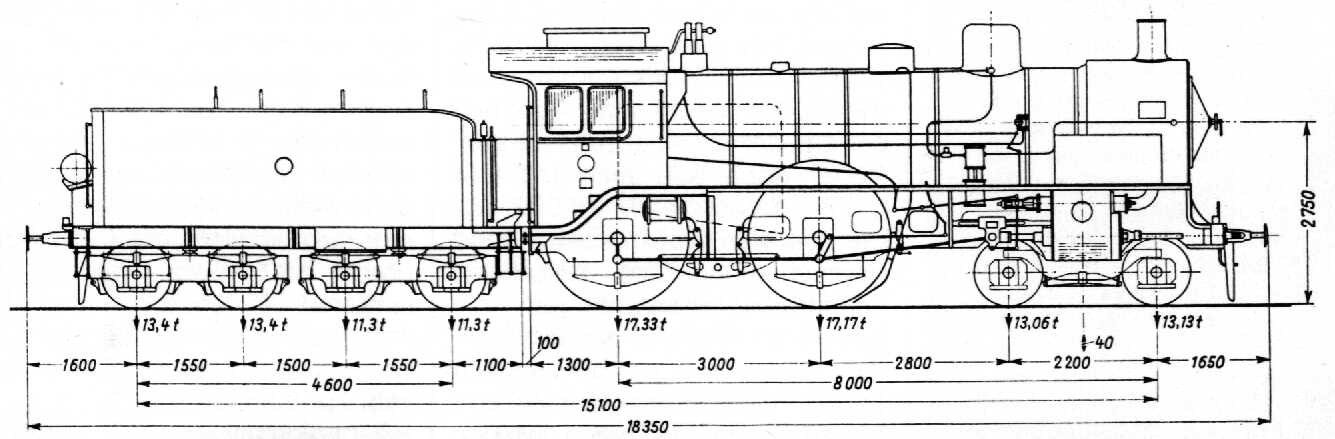

An hand der ersten Zeichnungen habe ich als ungeduldiger Mensch meine Dreh- u. Fräsmaschine angeschmissen und gewerkelt was das Zeug hält. Die ersten Ergebnisse sind schon da und ich möchte sie Euch auch nicht vorenthalten.

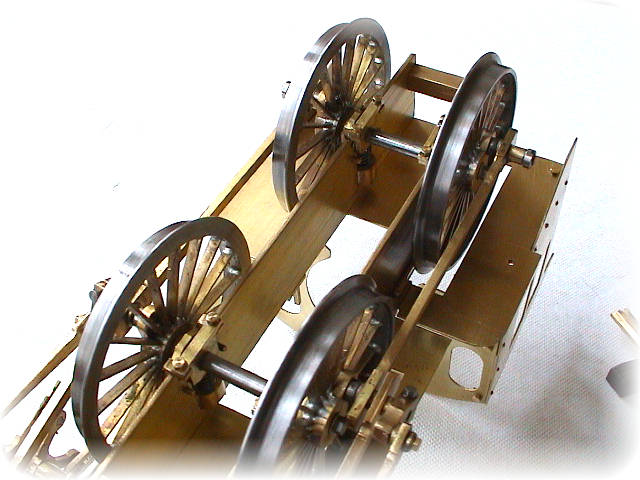

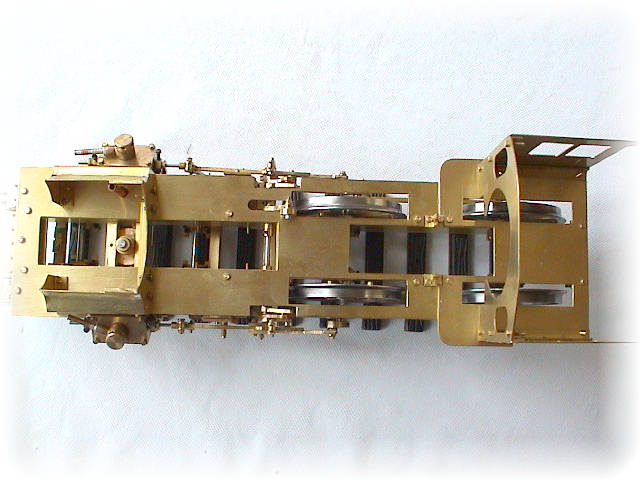

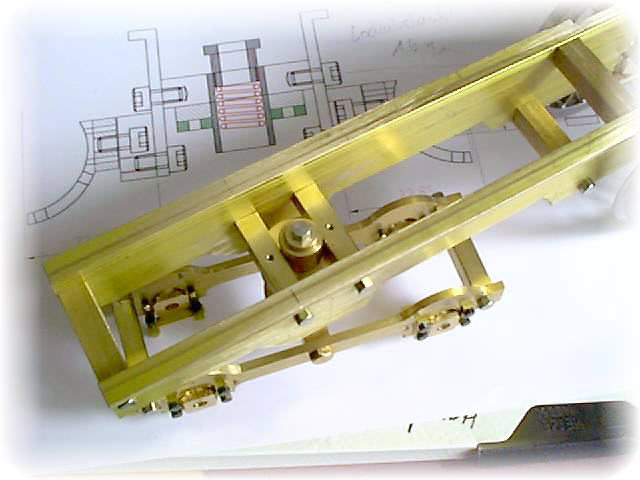

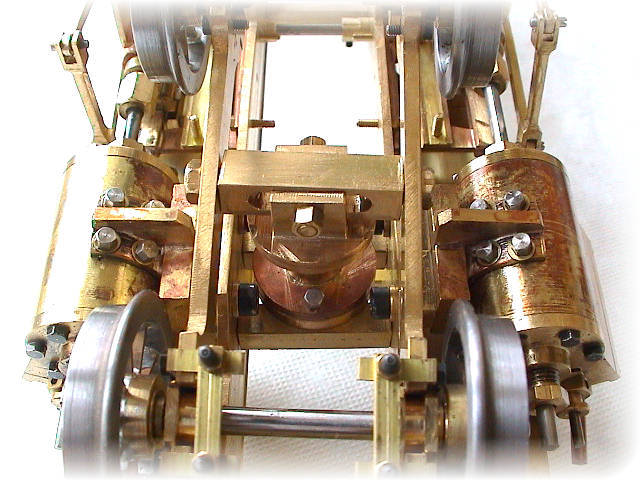

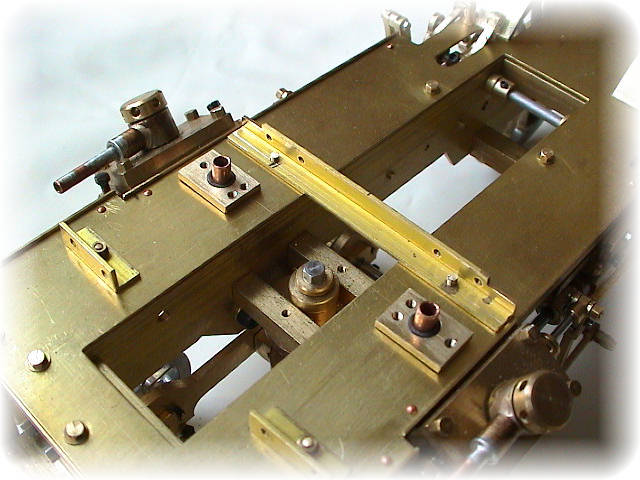

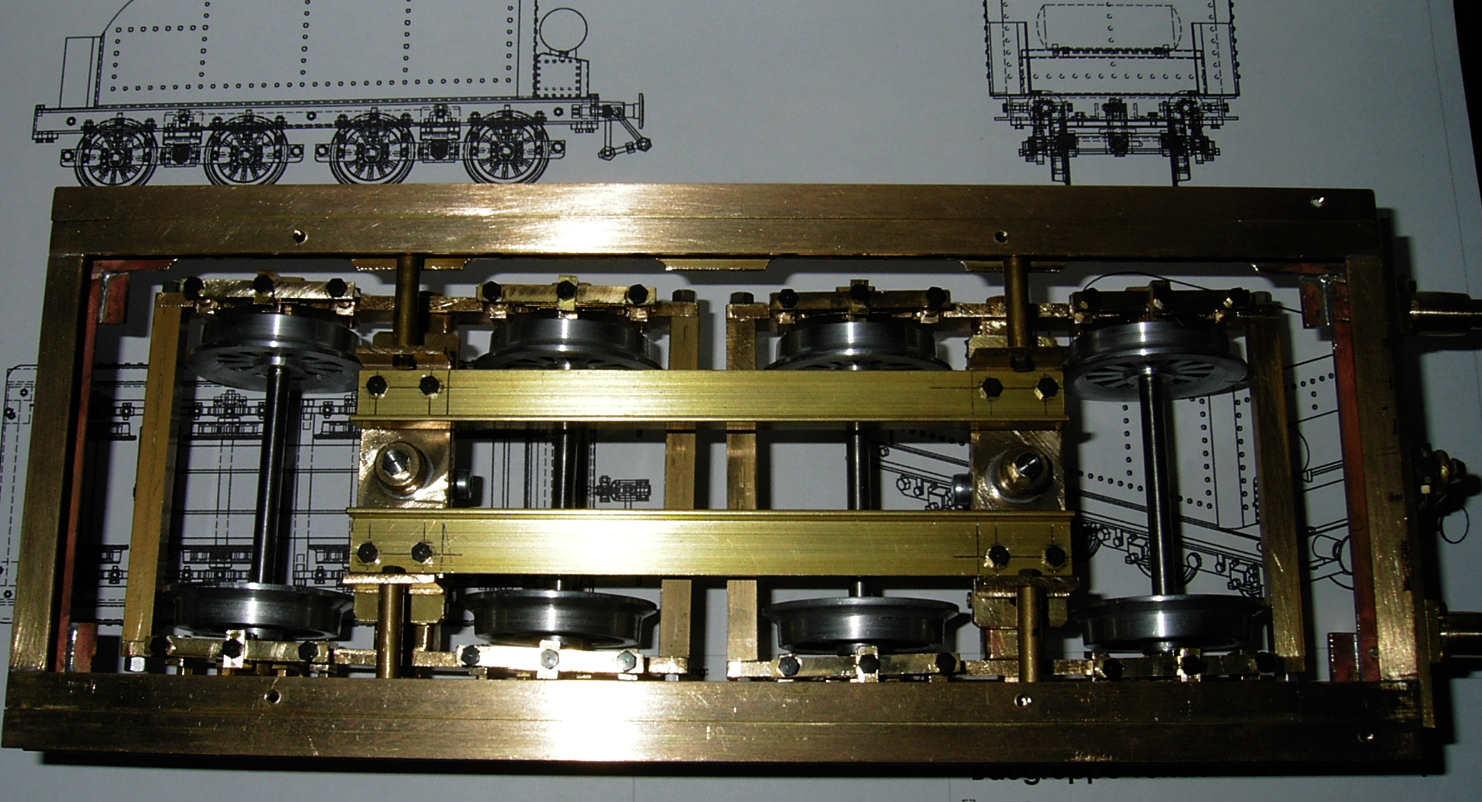

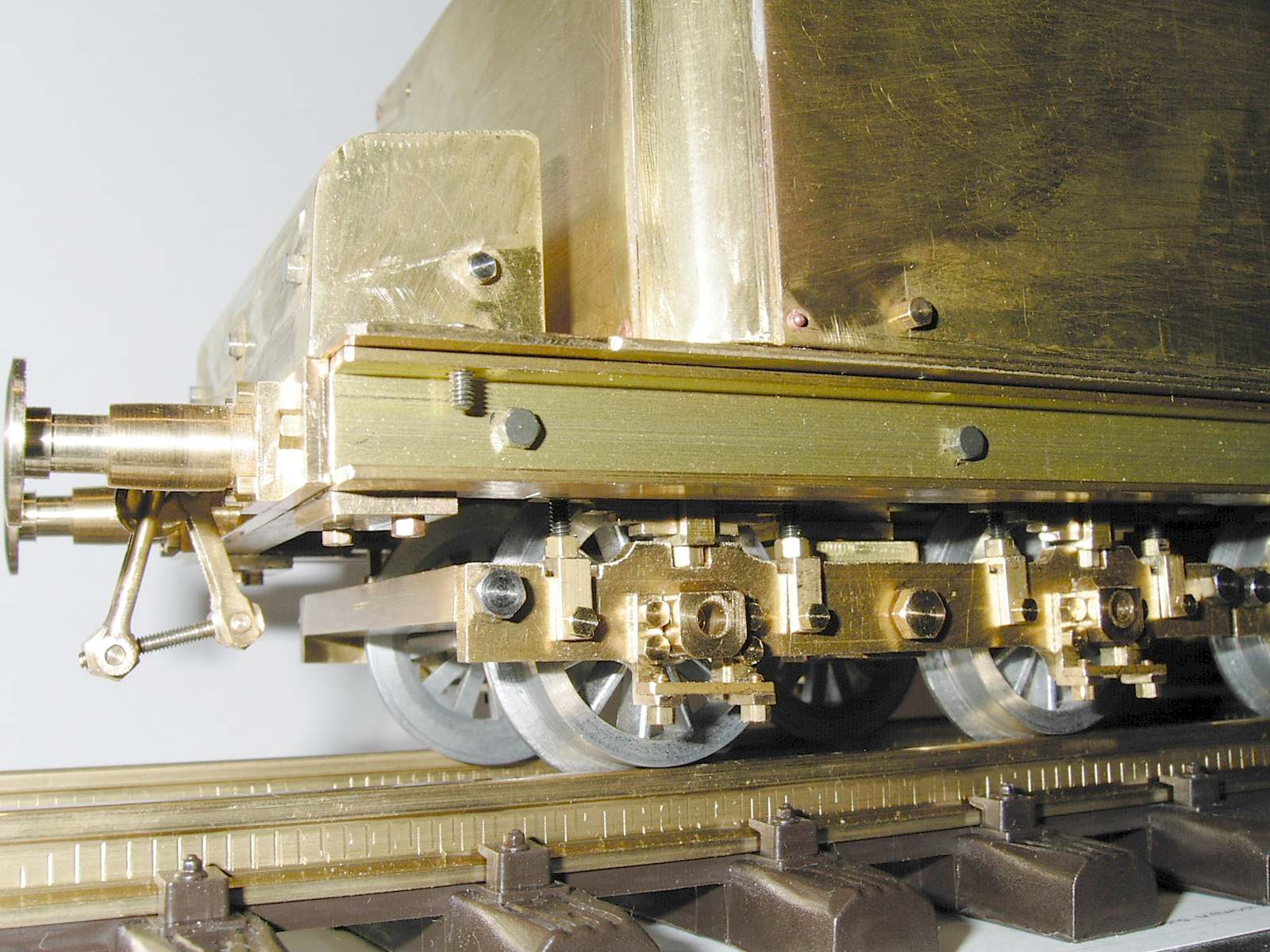

Der Maschinenrahmen

Der

Maschinenrahmen ist aus einem Messingwinkel 30 x

15 x 2 gefertigt, wobei eine Hälfte des

Winkelsteeges bis auf 6 mm abgeschnitten wurde.

Dadurch wurde eine gute Biegesteifigkeit

erreicht. Beide Rahmenteile wurden zur weiteren

genauen Bearbeitung spiegelbildlich zusammen

verschraubt und anschliessen auf der Fräsmaschine

alle erforderlichen Bohrungen für die

Querverbinder eingebracht. Anschliessend habe ich

dann die beiden Lagertaschen für die Treib-u.

Kuppelachsen eingebracht. Die Zentrale dieser

Achslager muss unbedingt identisch mit der

Kuppelbolzenzentrale der Kuppelstangen

übereinstimmen.

Ansonsten gibt es

später Laufprobleme. Ich habe mir vorher eine

Bohr-Schablone erstellt, wonach auch die

Kuppelstangen genau gebohrt

wurden.

Ansonsten gibt es

später Laufprobleme. Ich habe mir vorher eine

Bohr-Schablone erstellt, wonach auch die

Kuppelstangen genau gebohrt

wurden.

Nach

Anfertigung der Querverbinder konnte der

Maschinenrahmen erstmalig zusammen geschraubt

werden. Die vier Achslagergehäuse wurden

anschliessend in die Lagertaschen eingepasst.

Zur sauberen

Führung der Lagergehäuse sind radseitig,

beiderseits des Lagers, Führungslaschen

angebracht, die so ausgebildet sind, dass sie zur

Schiene hin über einen Querriegel verbunden

werden. Dadurch wird verhindert, dass das Radlager

herausfällt.

Die Führung

sollte jedoch nicht zu stramm laufen, damit

seitenunterschiedliche Federwege nicht zu einer

Verklemmung der Lagergehäuse führen. Wie auf dem

Bild zu sehen, ist oberhalb des Lagergehäuses die

Federung eingebaut, Die Feder endet Rahmenseitig

in einem im Rahmen eingelöteten Federtopf und wird

auf Gegenseite durch einen Arretierstift auf

dem Lagergehäuse, am

Herausspringen gehindert.Die endliche

Federkomponente muss später, entsprechend dem

Gewichte der Maschine, genau bestimmt werden.

Damit auch dem Original ein wenig entsprochen

wird, sollen auch Federpakete, als Attrappe,

eingebaut werden.

Die Führung

sollte jedoch nicht zu stramm laufen, damit

seitenunterschiedliche Federwege nicht zu einer

Verklemmung der Lagergehäuse führen. Wie auf dem

Bild zu sehen, ist oberhalb des Lagergehäuses die

Federung eingebaut, Die Feder endet Rahmenseitig

in einem im Rahmen eingelöteten Federtopf und wird

auf Gegenseite durch einen Arretierstift auf

dem Lagergehäuse, am

Herausspringen gehindert.Die endliche

Federkomponente muss später, entsprechend dem

Gewichte der Maschine, genau bestimmt werden.

Damit auch dem Original ein wenig entsprochen

wird, sollen auch Federpakete, als Attrappe,

eingebaut werden.

In den Bildern

des aktuellen Baufortschrittes ist dieses schom zu

sehen!

In den Bildern

des aktuellen Baufortschrittes ist dieses schom zu

sehen!

Alle im Rahmen

später noch einzubringen Bohrungen, z.B. für die

Zylinderbefestigung oder die Halterung für das

Drehgestelllager etc. werden später nach den

jeweils anzubauenden Komponenten, genau vermessen

und bestimmt. Ich habe hierfür den Rahmen kompl.

gelassen und all diese Arbeiten auf meinem

kombinierten Bohr-u. Fräswerk

ausgeführt.

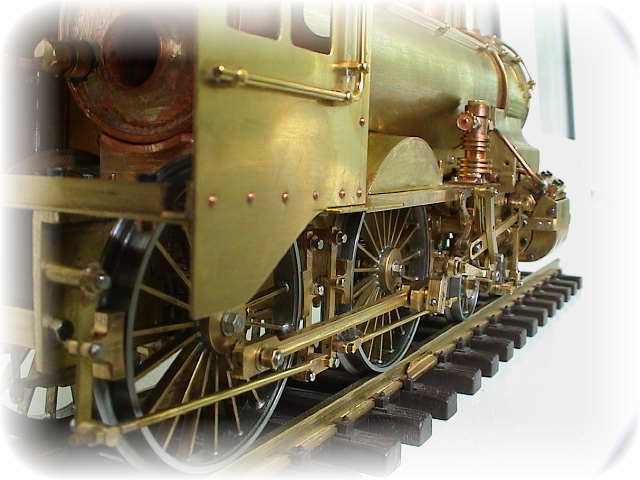

Der Maschinenrahmen schliesst zum Kessel hin mit einem durchbrochenen 2 teiligen Bodenblech ab. Einer der Durchbrüche liegt im Bereich der Feuerbuchse des Kessels. Dort wird, wie auf dem Bild zu sehen, der Keramikbrenner angeordnet ( Diese Art der Befeuerung wurde später geändert ). Im Bereich des Brenners ist die Bodenplatte geteilt und der so abgeteilte Plattenbereich, nimmt das Führerhaus auf. Die auf den Bildern zu sehenden und noch offenen Rad-Schutzkästen sind noch in Fertigung.

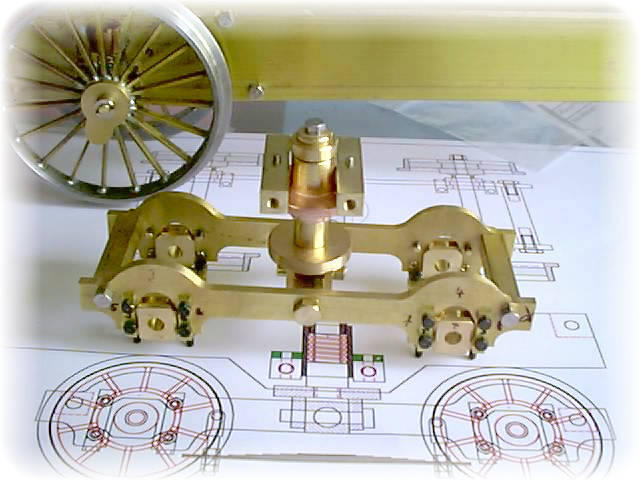

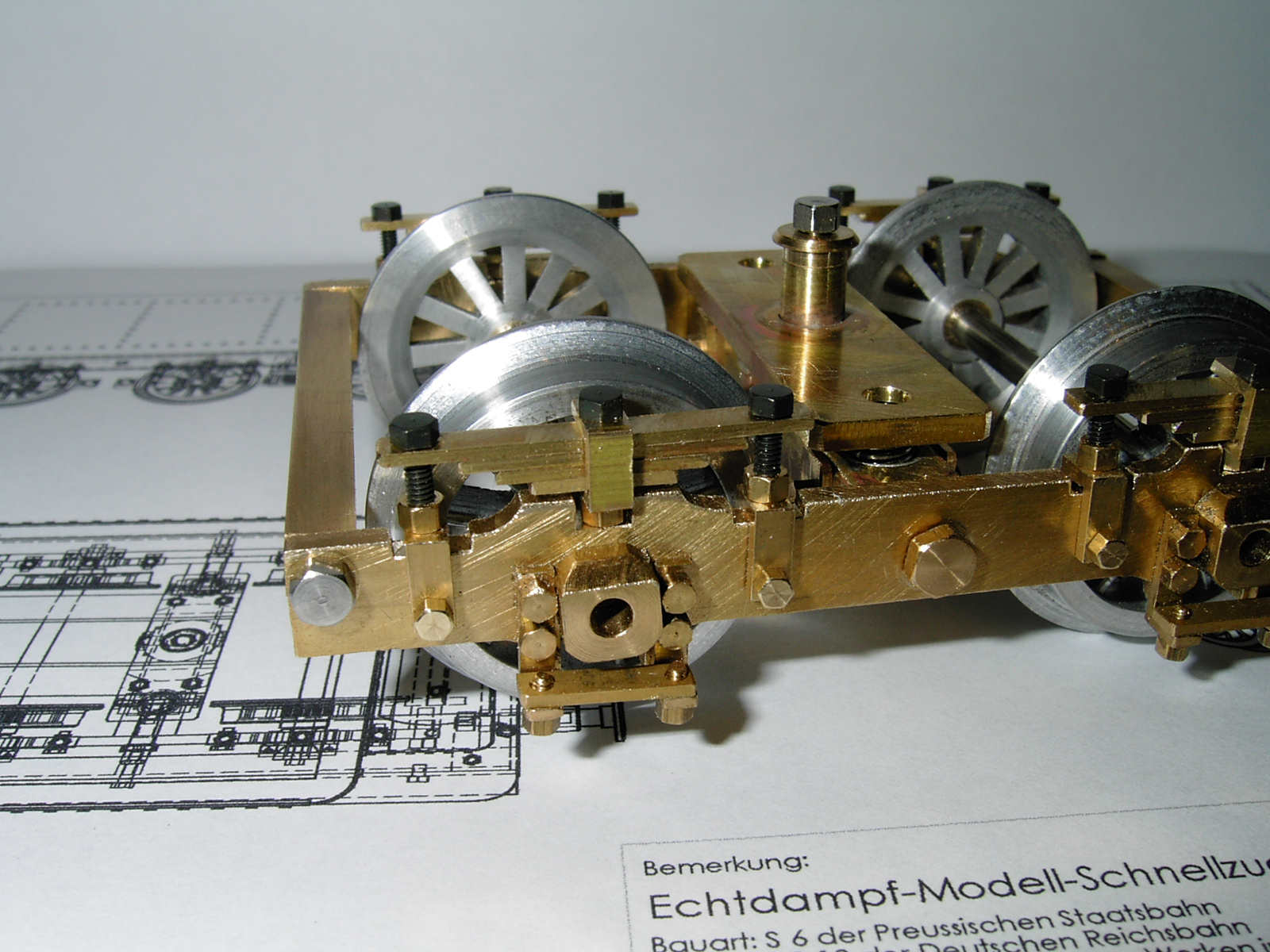

Das Drehgestell

Der

Drehgestellrahmen ist aus Flachmessing 20 x 2

gefräst und herausgearbeitet.

Ähnlich

dem Maschinenrahmen sind auch hier die

Laufradachsen angeordnet und ausgebildet. Die

Achsen selbst sind nicht gefedert, verfügen aber

dennoch über ausreichenden

Bewegungshub.

Ähnlich

dem Maschinenrahmen sind auch hier die

Laufradachsen angeordnet und ausgebildet. Die

Achsen selbst sind nicht gefedert, verfügen aber

dennoch über ausreichenden

Bewegungshub.

Das Drehgestell selbst ist über eine ausgeklügelten Anordnung, kardanisch aufgehängt und mit dem Hauptrahmen verbunden. In dieser Aufhängung befindet sich auch eine zentrale Abfederung.

Ursprünglich, wie auf dem Bild zu sehen, war die Aufhängung an einen Querverbinder in der Mitte des Drehgestells, zentral, über einen Bolzen angelenkt. Bei den ersten Rollversuchen im Gleisradius, liess diese Konstruktion aber nur Radien von min. 2500 mm zu.

Durch eine

Änderung des Querverbinders hat das Drehgestell

jetzt die Möglichkeit nach jeder Seite hin um 8 mm

auszuweichen.

Somit kann die

gesamte Maschine jetzt Radien von min. 1175 mm

ohne

Durch eine

Änderung des Querverbinders hat das Drehgestell

jetzt die Möglichkeit nach jeder Seite hin um 8 mm

auszuweichen.

Somit kann die

gesamte Maschine jetzt Radien von min. 1175 mm

ohne Probleme durchfahren.

Um die

Leichtgängigkeit noch zu erhöhen wurde die

Spurweite des mittleren Treibradsatzes gegenüber

des hinteren Kuppelradsatzes um ca. 1.5 mm kleiner

gewählt. Auf der Abblidung ist die Situation sehr

gut zu erkennen. Es wird noch an einer

Einrichtung gearbeitet, die dafür sogt, dass das

Drehgestell beim Übergang von Kurvenfahrt in den

Geradeausbetrieb durch eine Blattfeder wieder in

die Neutralstellung gedrückt

wird.

Probleme durchfahren.

Um die

Leichtgängigkeit noch zu erhöhen wurde die

Spurweite des mittleren Treibradsatzes gegenüber

des hinteren Kuppelradsatzes um ca. 1.5 mm kleiner

gewählt. Auf der Abblidung ist die Situation sehr

gut zu erkennen. Es wird noch an einer

Einrichtung gearbeitet, die dafür sogt, dass das

Drehgestell beim Übergang von Kurvenfahrt in den

Geradeausbetrieb durch eine Blattfeder wieder in

die Neutralstellung gedrückt

wird.

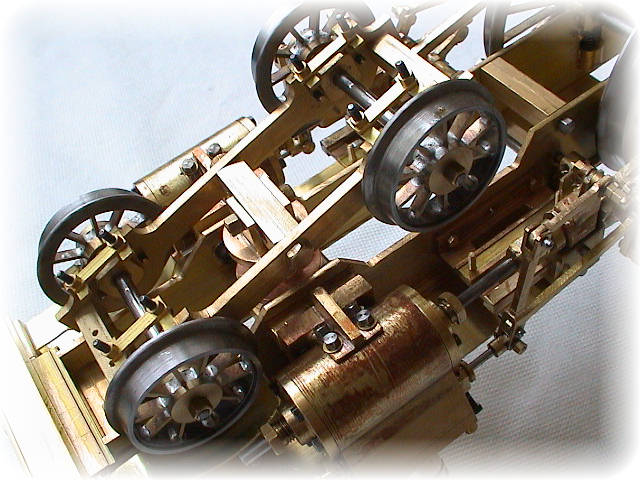

Erste Versuche

verliefen sehr erfolgreich. Das Drehgestell selbst

ist durch die stabiele Bauweise und Art der

Laufräder, relativ schwer. Das wird zusätzlich

noch durch die Federkomponente in der

Drehpunktaufhängung im Rahmen erhöht. Dadurch wird

eine sichere Spurführung erziehlt, die verhindert,

dass das Drehgestell aus den Schienen

springt.

Erste Versuche

verliefen sehr erfolgreich. Das Drehgestell selbst

ist durch die stabiele Bauweise und Art der

Laufräder, relativ schwer. Das wird zusätzlich

noch durch die Federkomponente in der

Drehpunktaufhängung im Rahmen erhöht. Dadurch wird

eine sichere Spurführung erziehlt, die verhindert,

dass das Drehgestell aus den Schienen

springt.

Unterstützend

wirkt da noch die kardanische Aufhängung, die dazu

beiträgt, dass eventuelle Unebenheiten im

Schienenverlauf, hervorragend ausgeglichen werden.

Vorweggenommen, auf den beiden Aufnahmen ist sehr

schön die Anordnung der Zylinderhalter am Rahmen

und die Befestigung der Zylinder selbst, zu sehen.

Dazu aber später mehr.

Unterstützend

wirkt da noch die kardanische Aufhängung, die dazu

beiträgt, dass eventuelle Unebenheiten im

Schienenverlauf, hervorragend ausgeglichen werden.

Vorweggenommen, auf den beiden Aufnahmen ist sehr

schön die Anordnung der Zylinderhalter am Rahmen

und die Befestigung der Zylinder selbst, zu sehen.

Dazu aber später mehr.

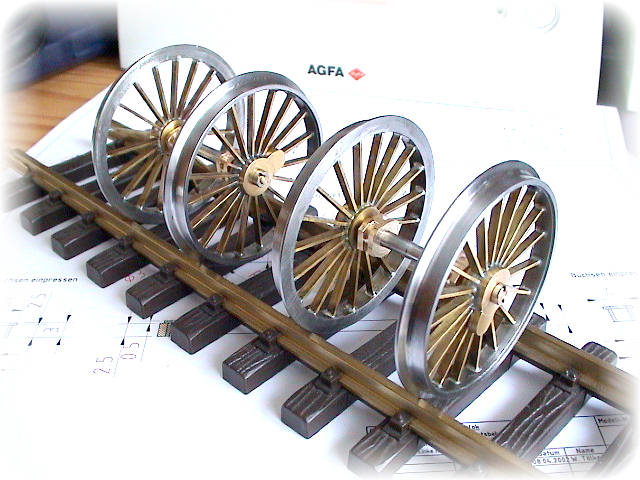

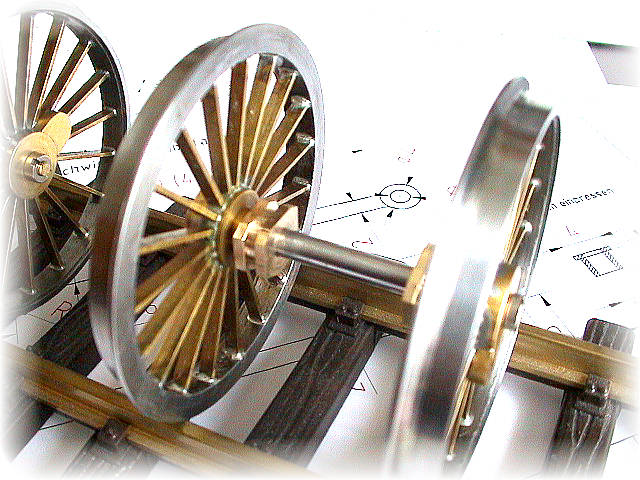

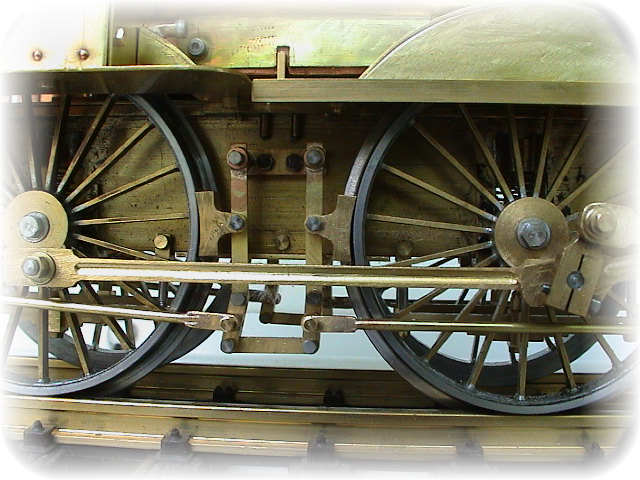

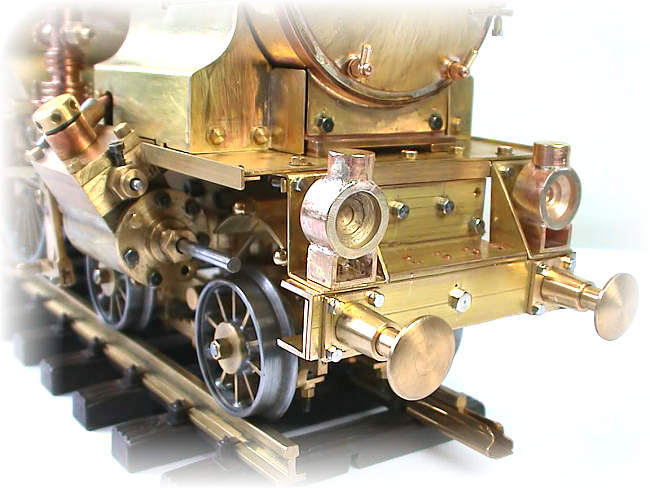

Die Räder

Wenn man so eine eigenwillige Maschine baut, stellt sich zwangsläufig die Frage nach den Rädern. Da es sich um eine Schnellzuglok handelt, weisen bei diesem Modell die Treib-u. Kuppelräder einen Durchmesser von 70 mm und die Laufräder des Drehgestells einen Durchmesser von 35 mm auf. Hier für fertige und gleichzeitig passende und preiswerte Räder auf dem Markt zu finden (Massstab 1:30 ?) ist fast unmöglich. Also wurden Überlegungen angestellt, selbst die Räder herzustellen.

Glücklicherweise gibt es Hobbyisten, die in

gleicher Richtung gedacht haben und in der

Herstellung solcher Räder schon richtig versiert

sind. Der Zufall wollte es, dass ich sogar in

meiner Heimatstadt einen Gleichgesinnten fand, der

schon des öfteren für seine eigenwilligen Modelle

solche Räder angefertigt hat.

Als ich Ihm, bei einem ersten Kontakt,

die Pläne meiner Lok vorlegte, war er so

begeistert, dass er bereit war, das gleiche Modell

nach meinen Zeichnungen zu bauen und

selbstverständlich auch die Räder. Was die Räder

anbetrifft und was dabei heraus kam, lässt sich

sehr schön aus den Bildern

entnehmen.

Als ich Ihm, bei einem ersten Kontakt,

die Pläne meiner Lok vorlegte, war er so

begeistert, dass er bereit war, das gleiche Modell

nach meinen Zeichnungen zu bauen und

selbstverständlich auch die Räder. Was die Räder

anbetrifft und was dabei heraus kam, lässt sich

sehr schön aus den Bildern

entnehmen.

Die Radbandagen für die grossen Räder wurden

nach Zeichnung aus dem Material einer grossen

Hydraulikverschraubung gedreht. Die Radnabe ist

aus Messing hergestellt. In diese Nabe ist radial

eine Nute eingestochen, in die später mittels

Vorrichtung die Speichen (3 x 1 mm) stramm

eingesetzt und positioniert werden. Anschliessend

werden die Speichen mit der Nabe, unter Verwendung

eines speziellen, silberhaltigen, hochfesten

Weichlotes,

verlötet.

Bei dieser Gelegenheit wird auch

gleichzeitig der sichtbare Exzenterkörper

aufgelötet.

Bei dieser Gelegenheit wird auch

gleichzeitig der sichtbare Exzenterkörper

aufgelötet.

Die Vorrichtung ist so ausgebildet, dass die gesamte Einheit, Vorrichtung einschliesslich Speichen und verlöteter Nabe, in das Drehbankfutter gespannt werden kann. Es wird jetzt der genaue Durchmesser, über die Speichen gemessen, entsprechend dem Innendurchmesser der Radbandagen, gedreht. Sind die Masse eingehalten, passt die gesammte Einheit wiederum, leicht stramm, in die Radbandage und kann jetzt mit gleichem Lot verlötet werden.

Sind alle Lötarbeiten abgeschlossen, wird jedes Rad, wiederum über eine Drehvorrichtung, auf der Drehbank so ausgerichtet, dass ein genauer und schlagfreier Rundlauf erreicht wird. Jetzt kann die Achsbohrung eingebracht werden. Erfolg dieses Aufwandes war, ein fast absoluter Rundlauf. Der aufgelötete Exzenterkörper ist so angeordnet, dass die Kurbelzapfenbohrung genau zwischen zwei Speichenpaare,zu liegen kommt. Natürlich wurde auch für das Bohren der Kurbelzapfen-Kernlöcher, eine Vorrichtung eingesetzt, um sicherzustellen, dass alle Kurbelzapfen gleiche Position haben. Da die Kurbelzapfen eingeschraubt sind, wurde das Schneiden der Gewindelöcher im Radkörper, direkt nach dem Bohren des Kernloches, mit der Maschine, in einer Stellung erledigt. Dadurch wird eine genau winklige Anordnung der Gewinde erreicht. Diese Vorgehensweise ist sehr wichtig und gewährleistet später einen sauberen Rundlauf der Räder mit angebautem Gestänge.

Die erforderlichen Ausgleichgewichte werden später am oberen Ende der Speichen positioniert und entsprechend verschraubt. Eine hochfeste Klebverbindung ist auch denkbar. Nur die verschraubte Version gefällt mir besser, da man immer wieder was ändern kann.

Die Laufräder des Drehgestells wurden auf gleiche Weise gefertigt.

An dieser Stelle muss ich meinem begabten Hobby-Freund ein grosse Kompliment ob der Sorgfallt und Mühe bei der Herstellung der Räder machen, mit dem Fazit: "Man lernt nie aus!"

Anmerkung: Den Lieferanten, des von mir eingesetzte Speziallotes, habe ich in meiner Linkliste aufgenommen. Der von mir benutzte Weichlot hat die Bezeichnung: #878, S-SnAg5 Din EN 29453, Flussmitte: Z-40

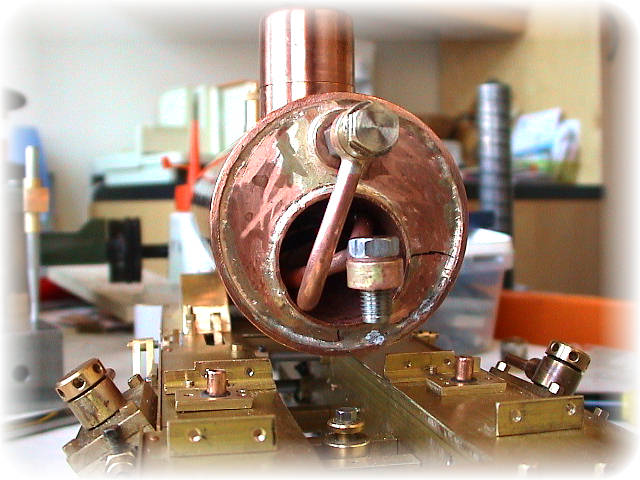

Die Rauchkammer

Die Konstruktion

der Rauchkammer war von einigen Faktoren abhängig.

Grundsätzlich sollte die Rauchkammer kompl.

zerlegbar sein und ist somit aus 5 Baugruppen

gebildet. Eine Komponente ist der hintere

Rauchkammerring, der einerseits eine

Aufnahmepassung für den Kessel aufwies und

andereerseits einen Sitz für das Rauchkammerrohr

hat. Als Gegenstück war der vordere

Rauchkammerring ausgebildet, der einmal das

Rauchkammerrohr aufnahm und auf seiner Gegenseite

die Halterung für die Rauchkammertüre

hatte.

Der hintere und

vordere Rauchkammerring werden durch Steegbleche

und eine Verbindungskonsole in eine feste Position

gebracht. Diese Verbindungskonsole ruht wiederum

auf dem Maschinenrahmen und wird auch in diesem

geführt und befestigt. Im Rauchkammerrohr ist der

Schornstein integriert.

Die Rauchkammer

selbst wird mit einem 0.5 mm Messingblech

verkleidet. Seitlich rechts und links sind die

Auspuffleitungen der Zylinder

angebracht.

Der hintere und

vordere Rauchkammerring werden durch Steegbleche

und eine Verbindungskonsole in eine feste Position

gebracht. Diese Verbindungskonsole ruht wiederum

auf dem Maschinenrahmen und wird auch in diesem

geführt und befestigt. Im Rauchkammerrohr ist der

Schornstein integriert.

Die Rauchkammer

selbst wird mit einem 0.5 mm Messingblech

verkleidet. Seitlich rechts und links sind die

Auspuffleitungen der Zylinder

angebracht.

Damit die ganze

Einheit auch ohne grosse Probleme abnehmbar ist,

wurde eine Art Schottverbindung zu den unter der

Rahmenabdeckung liegenden Auspuffleitungen

geschaffen.

Damit die ganze

Einheit auch ohne grosse Probleme abnehmbar ist,

wurde eine Art Schottverbindung zu den unter der

Rahmenabdeckung liegenden Auspuffleitungen

geschaffen.

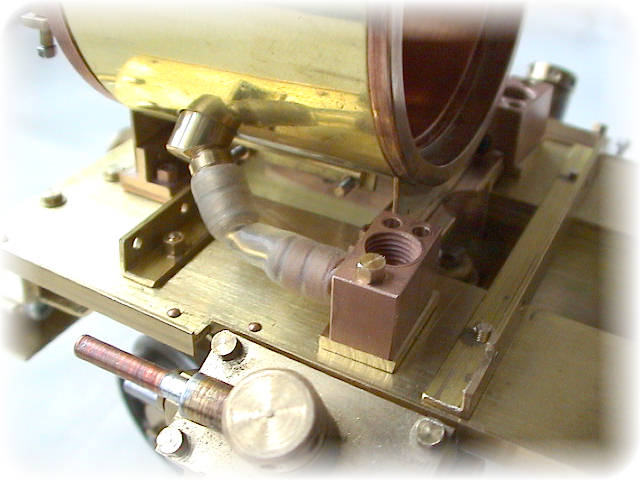

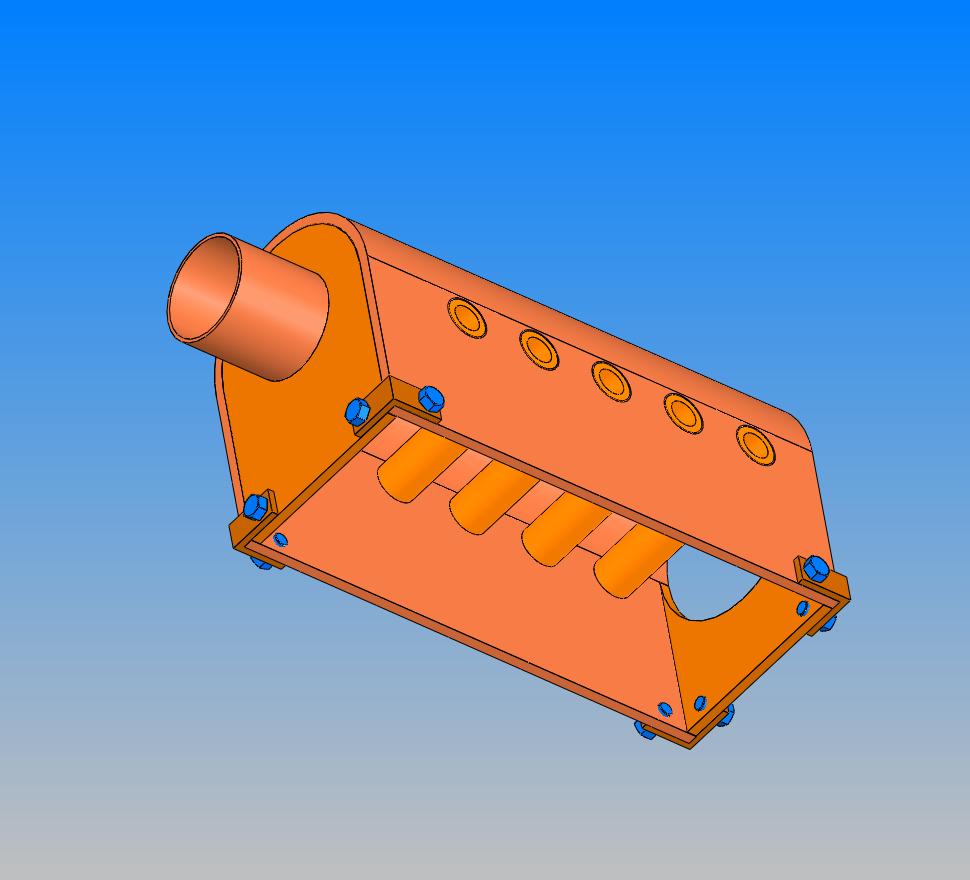

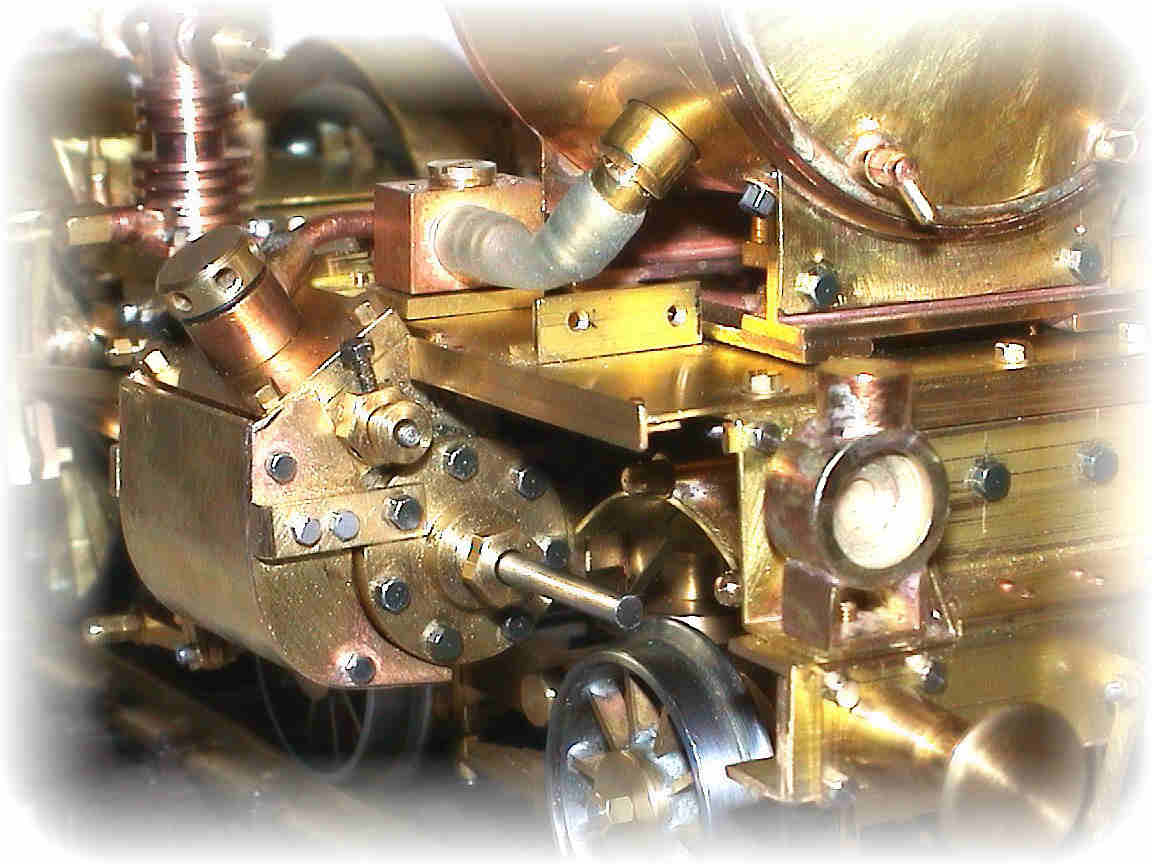

Ein auf dem

Rahmenblech lose angeordneter rechteckiger Flansch

mit eingelegtem O-Ring (rechtes Bild), wird mit

dem im linken Bild gezeigten Anschlussblock

verbunden und verschraubt. Der O-Ring wird hierbei

dicht mit der herausragenden Auspuffleitung

verpresst. Die weitere Verbindung zur Rauchkammer

erfolgt über Einschraubnippel und einem Stück

Teflon-Schlauch. Die grössere Öffnung im oberen

Flanschblock wird mit einem kurzen Gewindestopfen

noch dicht verschlossen. Damit war aber zunächst

nur das Problem der Abdampfleitungen

zufriedenstellend gelöst. Weit schwieriger sollte

sich aber die Zuführung der

Frischdampfleitungen zu den Zylinder

gestalten.

Ein auf dem

Rahmenblech lose angeordneter rechteckiger Flansch

mit eingelegtem O-Ring (rechtes Bild), wird mit

dem im linken Bild gezeigten Anschlussblock

verbunden und verschraubt. Der O-Ring wird hierbei

dicht mit der herausragenden Auspuffleitung

verpresst. Die weitere Verbindung zur Rauchkammer

erfolgt über Einschraubnippel und einem Stück

Teflon-Schlauch. Die grössere Öffnung im oberen

Flanschblock wird mit einem kurzen Gewindestopfen

noch dicht verschlossen. Damit war aber zunächst

nur das Problem der Abdampfleitungen

zufriedenstellend gelöst. Weit schwieriger sollte

sich aber die Zuführung der

Frischdampfleitungen zu den Zylinder

gestalten.

Der

Frischdampfaustritt befindet sich im vorderen Teil

des Kessels direkt über dem

Flammrohr.

Von dort aus wird

der Dampf durch einen Überhitzer geleitet, der mit

zwei Windungen innerhalb des Flammrohres

integriert ist. Der Überhitzer endet in eine Art

Wingelverschraubung, die, wie im linken Bild zu

sehen ist, wiederum mit einer Art

Schottverschraubung in der Rauchkammer verbunden

wird.

Unterhalb der

Rauchkammer mündet dieser Durchbruch in ein

Verteilerstück, zur Versorgung des rechten und

linken Zylinders. Auf dem Bild links sind die

beiden herausgeführten Dampfleitungen zu sehen.

Hier ist auch der Überhitzer als ganze Einheit,

diesmal verschraubt mit der Rauchkammer, zu sehen.

Darüberhinaus ist noch die Anordnung des inneren

Teils der beiden Auspuffleitungen zu

erkennen.

Von dort aus wird

der Dampf durch einen Überhitzer geleitet, der mit

zwei Windungen innerhalb des Flammrohres

integriert ist. Der Überhitzer endet in eine Art

Wingelverschraubung, die, wie im linken Bild zu

sehen ist, wiederum mit einer Art

Schottverschraubung in der Rauchkammer verbunden

wird.

Unterhalb der

Rauchkammer mündet dieser Durchbruch in ein

Verteilerstück, zur Versorgung des rechten und

linken Zylinders. Auf dem Bild links sind die

beiden herausgeführten Dampfleitungen zu sehen.

Hier ist auch der Überhitzer als ganze Einheit,

diesmal verschraubt mit der Rauchkammer, zu sehen.

Darüberhinaus ist noch die Anordnung des inneren

Teils der beiden Auspuffleitungen zu

erkennen.

Durch die

besondere Installation dieser Auspuffleitungen

verspreche ich mir einen gewissen Sog in der

Rauchkammer, was einen besseren Rauchgasabzug

bewirken soll.

Durch die

besondere Installation dieser Auspuffleitungen

verspreche ich mir einen gewissen Sog in der

Rauchkammer, was einen besseren Rauchgasabzug

bewirken soll.

Um nochmals auf den Dampfverteiler unterhalb der Rauchkammer zu kommen, hier habe ich eine Änderung geplant. Es erfolgt von dieser Stelle aus jetzt keine Verteilung mehr an die Zylinder, sondern eine Zufuhr des Dampfes an ein speziell entwickeltes Drehschieberventil, welches vor der Rauchkammer, unterhalb des Kessels, zwischen den Rahmenwangen, etwa in Höhe der Schwinge angeordnet ist. Dieses Ventil versorgt zukünftig die Zylinder mit einer geregelten Dampfmenge. Durch ein Servo kann dieses Ventil über kurze Regelwege gesteuert werden. Das ist sicherlich nicht stilecht aber eine brauchbare Alternative. Die Funktion der Heusinger-Umsteuerung und die damit verbundene Möglichkeit der Einstellung der Füllungsverhältnisse im Zylinder, bleiben voll erhalten.

Ausschlaggebend für dieses Vorhaben war die Tatsache, dass die Maschine auf gerader Strecke, bedingt durch die grossen Räder, erheblich schnell ist. Ungeregelt würde sie aber in der nächsten Kurve herausfliegen. Da braucht man halt eine schnelle Dampfregulierung! Ich meine das dies eine Lösung darstellt. Alternativ käme auch noch die Realisierung einer echten Bremsfunktion über einen Bremszylinder in Frage. Siehe hierzu auch die Bremsen .

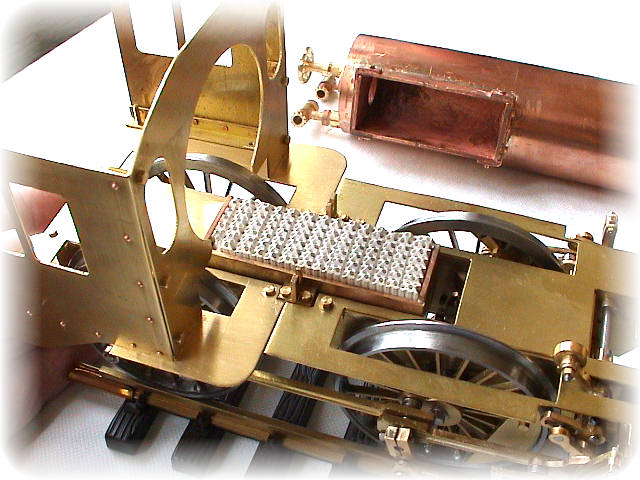

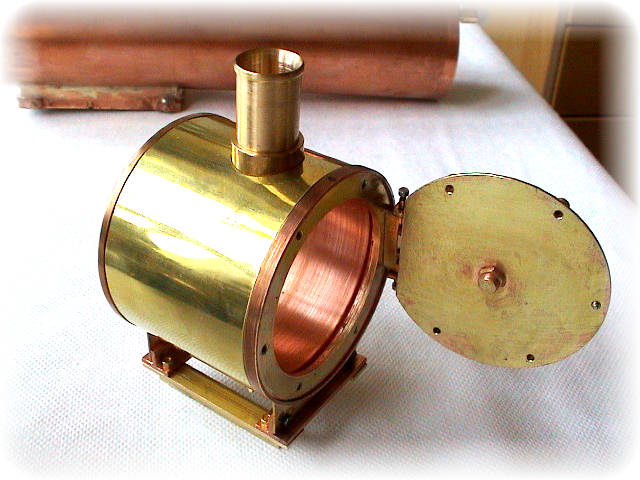

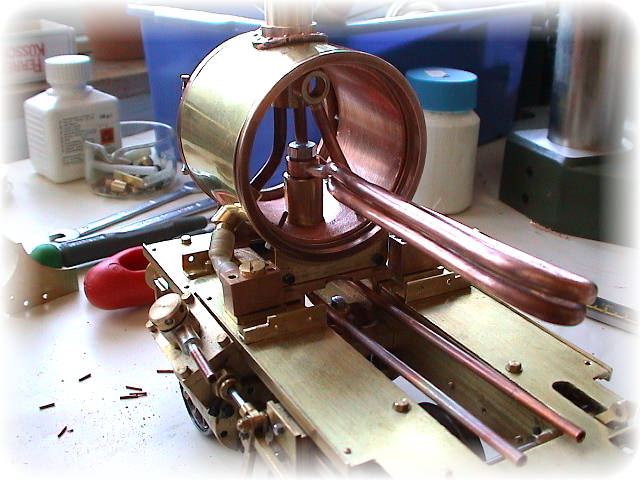

Der Kessel

Der Kessel wurde geplant als Langkessel mit

einer einfachen Feuerbuchse die wiederum in ein 28

mm Rauchrohr mündete. Als Basismaterial wurde für

den Kessel selbst ein handelsübliches, 54 mm

Kupferrohr verwendet.

Die Feuerbuchse basiert auf einem

aufgesägten und aufgebogenem 28 mm Kupferrohr. Das

gleiche Rohr wurde schliesslich auch für das

Rauchrohr eingesetzt. Da ich von Beginn an, den

Einsatz eines

Keramik-Rechteckbrenners geplant hatte,

der eine überaus gute Heizleistung brachte,

glaubte ich auf Quersiederohre verzichten zu

können.

Diese Annahme sollte sich später bei der ersten

Inbetriebnahme als fatal herausstellen.

Die Feuerbuchse basiert auf einem

aufgesägten und aufgebogenem 28 mm Kupferrohr. Das

gleiche Rohr wurde schliesslich auch für das

Rauchrohr eingesetzt. Da ich von Beginn an, den

Einsatz eines

Keramik-Rechteckbrenners geplant hatte,

der eine überaus gute Heizleistung brachte,

glaubte ich auf Quersiederohre verzichten zu

können.

Diese Annahme sollte sich später bei der ersten

Inbetriebnahme als fatal herausstellen.

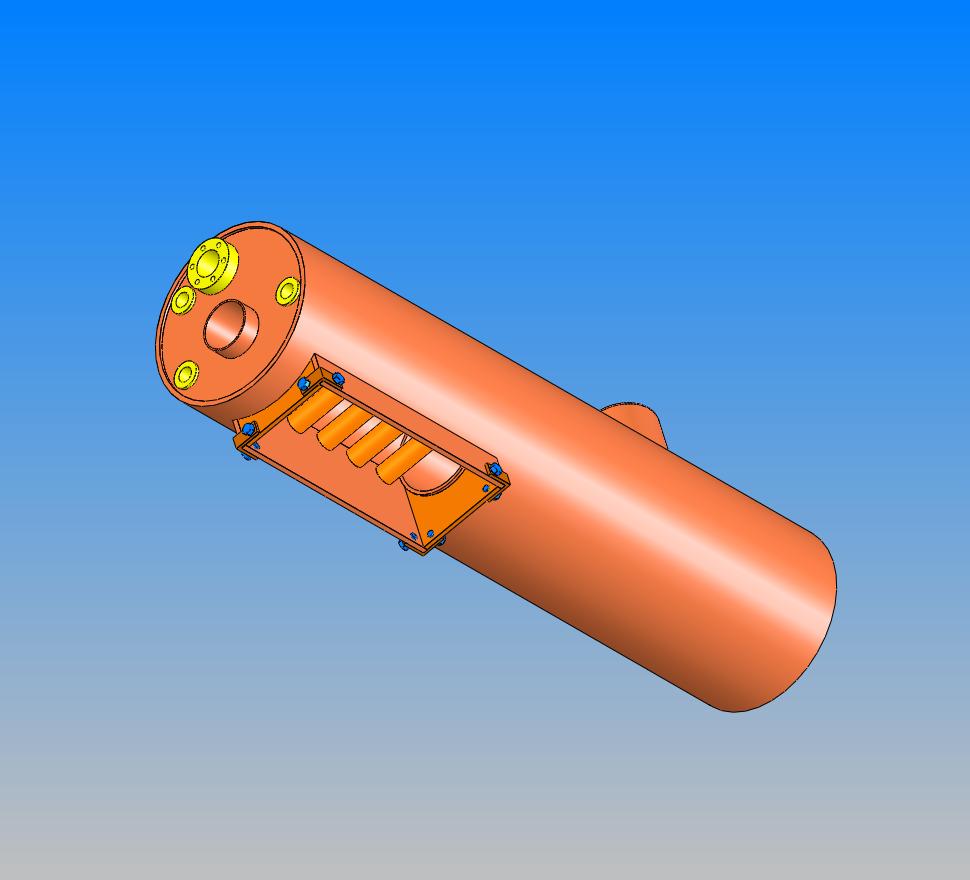

Die Umsetzung der Wärmeleistung des

Brenners in Dampfmenge und Druck war ohne

Siederohre so schlecht, daß ich nur raten kann,

soviel Siederohre einzubringen, wie technisch

machbar. Die beiden Grafiken zeigen dei Anordnung

der Siederohre in der Feuerbuchse. Gleiches gilt

auch für die Siederohre im Rauchrohr. Da eine

nachträgliche Änderung des Kessels nicht mehr

möglich war, müsste ich mich schweren Herzens zum

Bau eines neuen Kessels durchringen. Die bisherige

Kesselkonstruktion, jedoch mit Siederohren, kann

ich nur empfehlen. Sie ist aber

fertigungstechnisch schwierig zu bewerkstelligen.

Im Hinblick auf etwas mehr Wasservorrat, habe ich

den neuen Kessel etwas geändert. Die äusseren

Abmessungen und Armaturenanordnung

sind geblieben. Die Feuerbuchse und das

anschliessende Rauchrohr ist entfallen und als

Ersatz wurde ein durchgehendes 22 mm Flammrohr,

mit 6 diagonal und überkreuz angeordneten

Siederohren, eingebracht. Als Material wurde

diesmal Messing verwand. Die Siederohre allerding

sind aus Kupfer.

Die Umsetzung der Wärmeleistung des

Brenners in Dampfmenge und Druck war ohne

Siederohre so schlecht, daß ich nur raten kann,

soviel Siederohre einzubringen, wie technisch

machbar. Die beiden Grafiken zeigen dei Anordnung

der Siederohre in der Feuerbuchse. Gleiches gilt

auch für die Siederohre im Rauchrohr. Da eine

nachträgliche Änderung des Kessels nicht mehr

möglich war, müsste ich mich schweren Herzens zum

Bau eines neuen Kessels durchringen. Die bisherige

Kesselkonstruktion, jedoch mit Siederohren, kann

ich nur empfehlen. Sie ist aber

fertigungstechnisch schwierig zu bewerkstelligen.

Im Hinblick auf etwas mehr Wasservorrat, habe ich

den neuen Kessel etwas geändert. Die äusseren

Abmessungen und Armaturenanordnung

sind geblieben. Die Feuerbuchse und das

anschliessende Rauchrohr ist entfallen und als

Ersatz wurde ein durchgehendes 22 mm Flammrohr,

mit 6 diagonal und überkreuz angeordneten

Siederohren, eingebracht. Als Material wurde

diesmal Messing verwand. Die Siederohre allerding

sind aus Kupfer.

Für die Befeuerung

mußte ich natürlich einen neuen Rohrbrenner

entwickeln und da wollte ich auch nicht auf meine

bewährten Keramikkonstruktionen verzichten. Wie

schon bei meiner BR 80 war eine lange

Versuchsreihe erforderlich um die geeignete

Brennerform zu kreieren. Die Schwierigkeit besteht

nicht darin einen Rohr-Keramik-Brenner zu bauen

sondern das Problem ergibt sich aus der Tatsache,

daß der Rohrbrenner ausserhalb des Flammrohres ein

wesentlich anderes Brennverhalten zeigt als im

Flammrohr.

Für die Befeuerung

mußte ich natürlich einen neuen Rohrbrenner

entwickeln und da wollte ich auch nicht auf meine

bewährten Keramikkonstruktionen verzichten. Wie

schon bei meiner BR 80 war eine lange

Versuchsreihe erforderlich um die geeignete

Brennerform zu kreieren. Die Schwierigkeit besteht

nicht darin einen Rohr-Keramik-Brenner zu bauen

sondern das Problem ergibt sich aus der Tatsache,

daß der Rohrbrenner ausserhalb des Flammrohres ein

wesentlich anderes Brennverhalten zeigt als im

Flammrohr.

Ferner spielt die

Ferner spielt die

Luftzufuhr, gemeint ist der Ringspalt

zwischen Brenner und Flammrohr, eine ungemein

wichtige Rolle. Auch die Ausbildung der Gasdüse

ist anders geartet. Verwendung findet eine

modifiziere Düse der Firma Rotenberger.

Modifiziert heißt in diesem Fall, daß die ohnehin

schon sehr winzige Düsenöffnung durch stauchen

noch weiter verringert wurde, bis sich das

richtige Gas-Luftgemisch einstellte. Ferner

ist für ein gutes Brennverhalten die Eintauchtiefe

des Brenners in das Flammrohr interessant. Wird

der Brenner zu weit in das Flammrohr geschoben,

glüht die Keramik nicht optimal und der Brenner

trompetet. Umgekehrt kann die Flamme aus dem

Flammrohr herausschlagen, was eigentlich nicht

Sinn der Sache ist.

Luftzufuhr, gemeint ist der Ringspalt

zwischen Brenner und Flammrohr, eine ungemein

wichtige Rolle. Auch die Ausbildung der Gasdüse

ist anders geartet. Verwendung findet eine

modifiziere Düse der Firma Rotenberger.

Modifiziert heißt in diesem Fall, daß die ohnehin

schon sehr winzige Düsenöffnung durch stauchen

noch weiter verringert wurde, bis sich das

richtige Gas-Luftgemisch einstellte. Ferner

ist für ein gutes Brennverhalten die Eintauchtiefe

des Brenners in das Flammrohr interessant. Wird

der Brenner zu weit in das Flammrohr geschoben,

glüht die Keramik nicht optimal und der Brenner

trompetet. Umgekehrt kann die Flamme aus dem

Flammrohr herausschlagen, was eigentlich nicht

Sinn der Sache ist.

Facit: Beide Kesselkonstruktionen sind gleichwertig geeignet! Aber grundsätzlich sollten immer so viele Siederohre eingebracht werden, wie technisch vertretbar. Nur so ist ein ausreichende Wärmeumsetzung erreichbar.

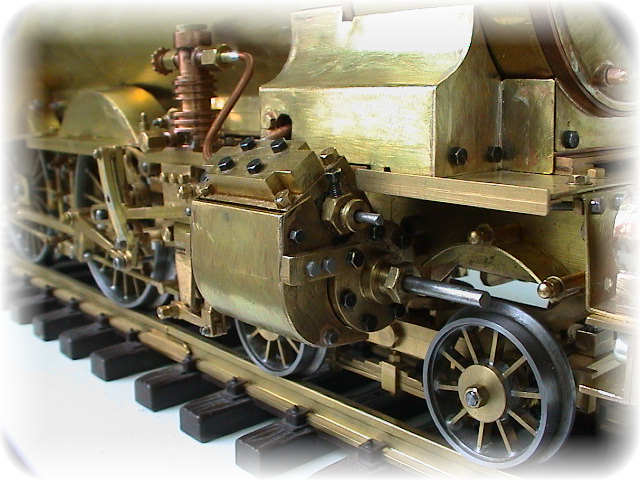

Die Steuerung

Zur Zeit bin ich dabei eine genauere Beschreibung der Steuerung zu erstellen. Diesbezüglich habe ich auch ein Computer-Programm entwickelt, welches nach Eingabe von bestimmten Abmessungsdaten des Triebwerkes, alle wichtigen, auf den Modellmassstab abgetimmte, Komponentendaten der Triebwerksteile, ausgibt. Soviel möchte ich jetzt schon vorausschicken - die nach den gewonnen Daten ausgeführte Steuerung funktionierte auf Anhieb zufrieden stellend. Allerdings hat auch so ein Computerprogramm so seine Tücken. Offensichtlich liegt es hier aber am Programmierer. Solange es sich um Eingaben der Baugrösse Spur 1 handelt, spuckt der Computer brauchbare Werte aus. Werden jedoch grössere Maßstäbe hinterlegt, werden die Ergebnisse unakzeptabel. Ich arbeite daran...

Bitte haben Sie aber noch etwas Geduld...

Die Bremsen

Auch eine Modell-Lokomotive sollte schon

von der Optik her über ein dem Original annähernd

entsprechendes Bremssystem verfügen. Ich habe

versucht das zu realisieren und ich glaube

es

ist

mir ganz gut gelungen. Da, wie schon erwähnt, die

Originalunterlagen für diese Maschine schon kaum

aufzutreiben sind,

ist

mir ganz gut gelungen. Da, wie schon erwähnt, die

Originalunterlagen für diese Maschine schon kaum

aufzutreiben sind,

musste

ich mal wieder alte Fotos unter die Lupe nehmen

und habe daraus die Systematik des Bremssystems

der S 6 abgeleitet. Es war schon sehr schwierig

auf engstem Raum das Bremsgestänge mit dem

Maschinenrahmen zu verbinden und zwar so, dass

auch eine richtige Bremsfunktion zustande kommt.

Besonders problematisch war die Unterbringung des

Hebelsystems vor dem ersten Treibrad. Die

Platzverhältnisse sind hier ausserst bescheiden.

Aber ich denke es ist mir gelungen, wie man auch

auf den Bilder sehen kann. Es ergab sich sogar

noch die Option, zur Auslösung einer

musste

ich mal wieder alte Fotos unter die Lupe nehmen

und habe daraus die Systematik des Bremssystems

der S 6 abgeleitet. Es war schon sehr schwierig

auf engstem Raum das Bremsgestänge mit dem

Maschinenrahmen zu verbinden und zwar so, dass

auch eine richtige Bremsfunktion zustande kommt.

Besonders problematisch war die Unterbringung des

Hebelsystems vor dem ersten Treibrad. Die

Platzverhältnisse sind hier ausserst bescheiden.

Aber ich denke es ist mir gelungen, wie man auch

auf den Bilder sehen kann. Es ergab sich sogar

noch die Option, zur Auslösung einer

Bremsfunktion,

in diesem Bereich noch später einen Bremszylinder,

wie beim Original, zu plazieren. In diesem

Zusammenhang verweise ich auf die Ausführungen zur

Dampfverteilung im Abschnitt

Rauchkammer

Bremsfunktion,

in diesem Bereich noch später einen Bremszylinder,

wie beim Original, zu plazieren. In diesem

Zusammenhang verweise ich auf die Ausführungen zur

Dampfverteilung im Abschnitt

Rauchkammer

Die Verbindungselemente für Hebel und Ausgleichselemente bestehen aus VA-M 1,6 Schrauben und Muttern. Für die Befestigung der Bremsenkonsolen am Rahmen kamen M 2 Schrauben in Frage.

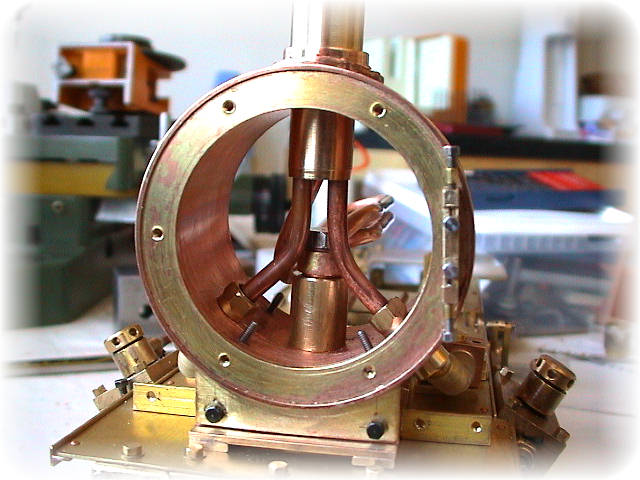

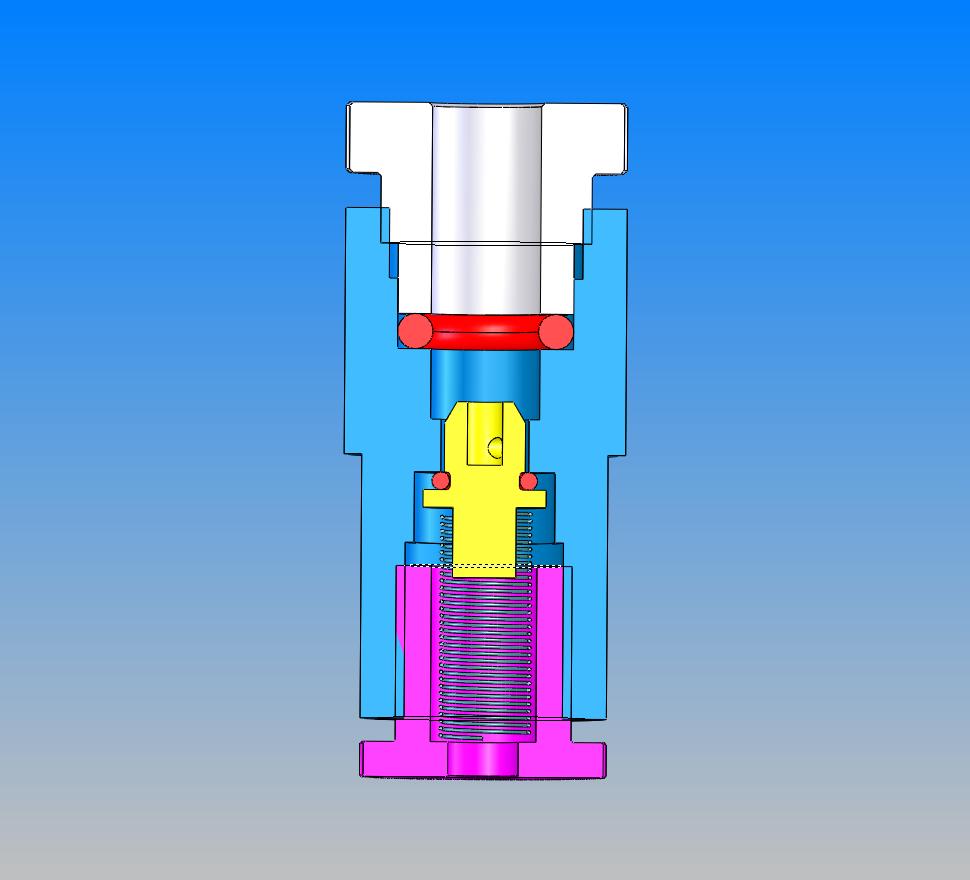

Die Zylinder

Wie schon bei meiner BR 80 erfolgreich

praktiziert, habe ich bei der S 6 von vorne herein

die Zylinder mit einer Flachschiebersteuerung

ausgestattet. Das ist zwar etwas komplizierter in

der Ausführung, hat aber schön dichte Schieber zur

Folge. Der Kolben besitz eine zwei geteilte

Kolbenstange zur besseren Kolbenführung. Die

Zylinderdeckel sind somit auf beiden Seiten des

Zylinders mit einstellbaren Stopfbuchsen versehen.

Zur Abdichtung können sowohl O-Ringe als

auch Teflonschnur verwendet

werden.

Der

Kolben ist passgenau gedreht und mit 4

Labyrintnuten versehen. zusätzlich ist noch eine

Nute 2 x 2 mm eingestochen, für eine

Teflonpackung.

Der

Kolben ist passgenau gedreht und mit 4

Labyrintnuten versehen. zusätzlich ist noch eine

Nute 2 x 2 mm eingestochen, für eine

Teflonpackung.

Auch das Schiebergehäuse ist beidseitig mit

Führungen und

Stopfbuchsen

versehen

und der Schieber wird von einer durchgehenden

Schieberstange bewegt. Ein verschraubbarer

Mitnehme in der Mitte des Schiebers gestattet ein

sauberes Einstellen der

Steuerung.

versehen

und der Schieber wird von einer durchgehenden

Schieberstange bewegt. Ein verschraubbarer

Mitnehme in der Mitte des Schiebers gestattet ein

sauberes Einstellen der

Steuerung.

Die Bauweise der S6 erfordert einen relativ

starken Versatz der Schiebermitte zur Kolbenmitte

nach aussen. Dadurch erhält man den erforderlichen

Freiraum im Bereich des Kreuzkopfes und der

Kolbenstange. Dieses Problem habe ich durch eine

Schrägstellung des Zylinder erreicht. Hier zeigte

sich die Nützlichkeit der Zylinderlagerung, die

gleichzeitig Zylinderbefestigung und Befestigung

zum Rahmen hin ist. Da mir diese

erste

Ausführung des Dampfanschlusses nicht so besonders

gefiel, habe ich alles nochmals geändert und auch

den Dampfanschluss neu erarbeitet. Das Prinzip

der

Zylinderschrägstellung wurde aber beibehalten.

Die Sache sieht jetzt etwas gefälliger aus. Auch

hierzu ein paar Bilder zur besseren Information.

Auf dem rechten Bild ist sehr schön der neue

Dampfanschluss und die Zylinderverkleidung zu

sehen. Das Imitat Luftpumpe ist umfunktioniert als

Verdrängungsöler. Über ein Ventil lässt sich die

Ölmenge einstellen. Die kleine 2 mm Dampfleitung

mündet direkt in der

Schieberkammer.

erste

Ausführung des Dampfanschlusses nicht so besonders

gefiel, habe ich alles nochmals geändert und auch

den Dampfanschluss neu erarbeitet. Das Prinzip

der

Zylinderschrägstellung wurde aber beibehalten.

Die Sache sieht jetzt etwas gefälliger aus. Auch

hierzu ein paar Bilder zur besseren Information.

Auf dem rechten Bild ist sehr schön der neue

Dampfanschluss und die Zylinderverkleidung zu

sehen. Das Imitat Luftpumpe ist umfunktioniert als

Verdrängungsöler. Über ein Ventil lässt sich die

Ölmenge einstellen. Die kleine 2 mm Dampfleitung

mündet direkt in der

Schieberkammer.

Bedingt durch meine beschränkten Fertigungsmöglichkeiten habe ich die Zylinderkörper und die Schieberkästenspiegel getrennt gefertigt und letztere hart auf den Zylinderkörper aufgelötet. Wer die besseren Fertigungsmöglichkeiten hat, sollte auf der Fräsmaschine den Zylinder und Schieberspiegel aus einem Stück, mit dem entsprechenden Versatz, fertigen.

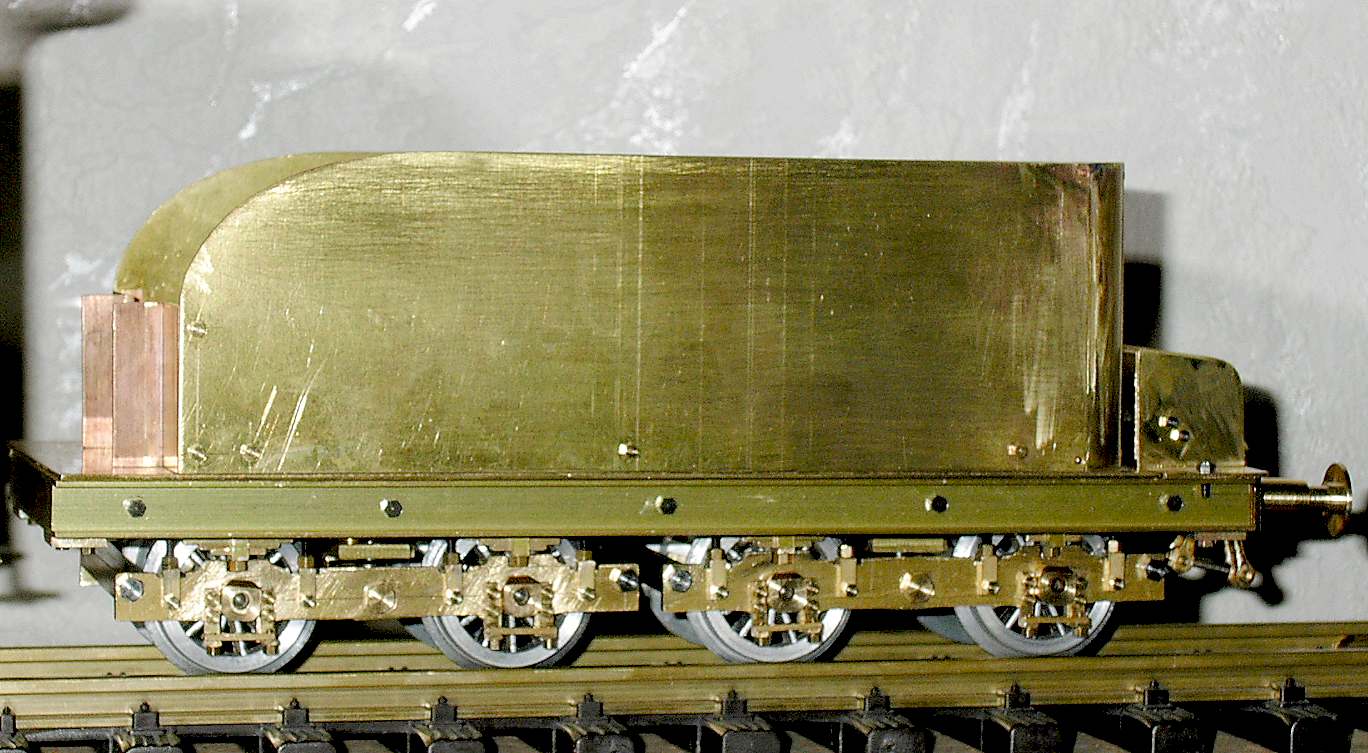

Hinsichtlich des

Tenders gab es im Original offensichtlich mehrere

Ausführungen. Dies lässt sich aus dem

wenigen

Bildmaterial, was

mir zur Verfügung stand, ableiten. Die von mir

gewählte Tenderkonstruktion basiert zunächst

einmal auf einen stabilen Messing-U-Profil-Rahmen,

der am Tenderende eine Quertraverse, zur Aufnahme

der Puffer und des Kupplungsgeschirrs, aufweist.

In den Basisrahmen integriert ist eine zweite

Konstruktion verschraubt, die die Anordnung

der beiden Drehgestelle erlaubt.

Bildmaterial, was

mir zur Verfügung stand, ableiten. Die von mir

gewählte Tenderkonstruktion basiert zunächst

einmal auf einen stabilen Messing-U-Profil-Rahmen,

der am Tenderende eine Quertraverse, zur Aufnahme

der Puffer und des Kupplungsgeschirrs, aufweist.

In den Basisrahmen integriert ist eine zweite

Konstruktion verschraubt, die die Anordnung

der beiden Drehgestelle erlaubt.

Hierbei wurden

zwei Längs-U-Profile mit den beiden Drehschemeln

für die Drehestelle zu einer Einheit zusammen

gefügt und mit den Basisträgern des Tenders

verbunden. Alles ist so konstruiert, dass das

ganze Tragwerk komplett wieder zerlegt werden

kann.

Hierbei wurden

zwei Längs-U-Profile mit den beiden Drehschemeln

für die Drehestelle zu einer Einheit zusammen

gefügt und mit den Basisträgern des Tenders

verbunden. Alles ist so konstruiert, dass das

ganze Tragwerk komplett wieder zerlegt werden

kann.

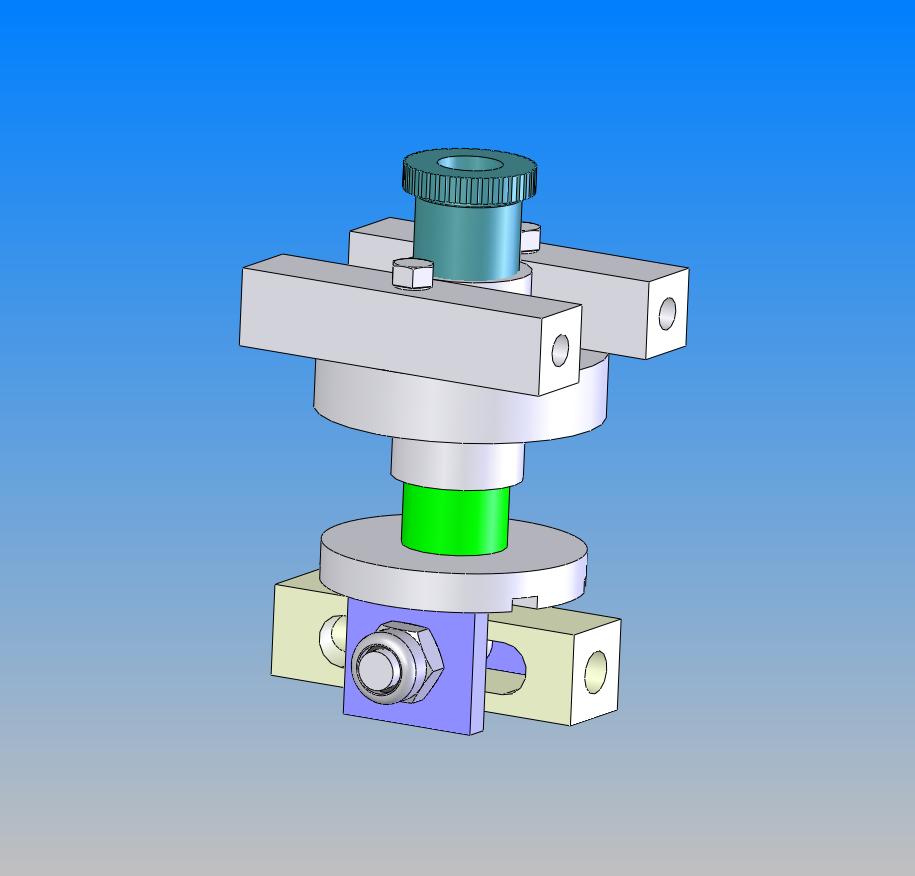

Die Drehgestelle

zum Tender sind baugleich.

Mittig im

Drehgestellrahmen ist die Aufnahme für die

Drehtraverse, ausgebildet als Drehpunkt in

Längsrichtung. Die eigentliche Drehtraverse ist

nochmals zweigeteilt und beinhaltet eine

Federwippe in Querrichtung.

Zusammen ergibt

dies eine kardanische Funktion für das

Drehgestell, die Gleisunebenheiten in allen

Richtungen bestens ausgleiht. Auf eine eigentliche

Achsfederung konnte dadurch verzichtet weden.

Dennoch sind an jedem Laufradlager Federpackete

als Attrappe angeordnet um dem Original möglichst

gerecht

Mittig im

Drehgestellrahmen ist die Aufnahme für die

Drehtraverse, ausgebildet als Drehpunkt in

Längsrichtung. Die eigentliche Drehtraverse ist

nochmals zweigeteilt und beinhaltet eine

Federwippe in Querrichtung.

Zusammen ergibt

dies eine kardanische Funktion für das

Drehgestell, die Gleisunebenheiten in allen

Richtungen bestens ausgleiht. Auf eine eigentliche

Achsfederung konnte dadurch verzichtet weden.

Dennoch sind an jedem Laufradlager Federpackete

als Attrappe angeordnet um dem Original möglichst

gerecht

zu

werden.

zu

werden.

Die Tenderwanne ist aus 0.8 mm Messingblech hergestellt. ZurAusgestaltung der hinteren Wannenecken wurden 1/4 Teile eines 18mm Messingrohres genutzt und weich eingelötet. Auf den hinteren Teil des Tenders, oberhalb der Puffer, ist ein Werkzeugkasten angeordnet. Wie beim Original wird auf diesen Kasten noch ein Brems-Luftkessel aufgesetzt der auf den vorliegenden Bildern allerdings noch nicht zu sehen ist.

Das innere der

Tenderwanne wird von zwei Speisewassertanks,

mit zusammen etwa 180 ml Inhalt und dem

Gastank für den Keramikbrenner

ausgefüllt.

Es bleibt aber

noch Platz für eine Speisewasserpumpe und einer

eventuellen Fernsteuerung.

Es bleibt aber

noch Platz für eine Speisewasserpumpe und einer

eventuellen Fernsteuerung.

Als Gastank hatte

ich ursprünglich die "minigas 100" Kartuschen von

ROTHENBERGER vorgesehen. Das wäre eine

praktische Sache gewesen, hatte aber leider einen

Haken. Die Kartusche muß zum Ventil hin schäg noch

oben gelegt werden, da sonst Flüssiggas in die

Brennerleitung gelangt und das wiederum kann

bösartige Folgen am Brenner haben. Also wurde die

Sache geändert und ein Gastank aus Messing

Vierkantrohr, 40 x 20 x 165 mm, hergestellt. Ein

eigens entwickeltes Gas-Füllventil und ein

Regelventil mit Gasschnellkupplung sind auf der

Oberseite des Gastanks dicht eingeschraubt. Leider

haben die Flüssiggasbehälter die negative

Eigenschaft, bei Gasentnahme, sich in einen

Kühlschrank zu verwandeln, was sich wiederum

ungünstig auf die Brennerleistung auswirkt.

Märklin löst dieses Problem durch Anordnung des

Gasbehälters im Wasserbad. Eine sehr gute Lösung,

nur ich habe nicht genügend Platz. Kommt Zeit

kommt Rat. Eine Lösung wird es sicherlich

geben.

Als Gastank hatte

ich ursprünglich die "minigas 100" Kartuschen von

ROTHENBERGER vorgesehen. Das wäre eine

praktische Sache gewesen, hatte aber leider einen

Haken. Die Kartusche muß zum Ventil hin schäg noch

oben gelegt werden, da sonst Flüssiggas in die

Brennerleitung gelangt und das wiederum kann

bösartige Folgen am Brenner haben. Also wurde die

Sache geändert und ein Gastank aus Messing

Vierkantrohr, 40 x 20 x 165 mm, hergestellt. Ein

eigens entwickeltes Gas-Füllventil und ein

Regelventil mit Gasschnellkupplung sind auf der

Oberseite des Gastanks dicht eingeschraubt. Leider

haben die Flüssiggasbehälter die negative

Eigenschaft, bei Gasentnahme, sich in einen

Kühlschrank zu verwandeln, was sich wiederum

ungünstig auf die Brennerleistung auswirkt.

Märklin löst dieses Problem durch Anordnung des

Gasbehälters im Wasserbad. Eine sehr gute Lösung,

nur ich habe nicht genügend Platz. Kommt Zeit

kommt Rat. Eine Lösung wird es sicherlich

geben.

© 2001 by • Wilhelm Tölke