Rangierlok BR80

Die Planung

Zunächst einmal sollte die Maschine nicht zu kompliziert sein, da man ja erst einmal Erfahrung sammeln wollte. Es wurde also eifrig Literatur gesucht und studiert.

Bei

der Planung meines zukünftigen Modells,fiel mir ein kleines Büchlein von Herbert Salzburg,-Modell-DampfLok Bau und Betrieb

(alba-Verlag) -, auf.

Da ich mir zwar über die Grösse des Modells im Klaren war, so war aber der Typ der Lokomotive noch völlig offen. Aber genau dieses leine Buch trug letztlich dazu bei, eine BR80 zu bauen.

Die Maschine sieht nicht nur gut aus, sie stellt auch eine kompakte Bauart dar, was auch sicherlich einer guten Kurvengängigkeit zugute käme.

Volles Vertrauen ob meiner handwerklichen Fähigkeiten, wurde der Entschluss in die Tat umgesetzt.

Es sollte ein mühsamer Weg werden. Das Buch gab mir die Anfangsanregung, aber woher bekomme ich noch Original Zeichnungsunterlagen? Hoffnungslos!

Ich löste das Problem auf eine andere Art und Weise.

Da gibt es doch die so geschätzten Lokomotivmuseen, u. a. in Bochum Dahlhausen. Dort steht eine BR 80, zwar nicht mehr betriebsbereit, aber in einem guten und vor allem fotogenen Zustand. Es sind schon einige Filme verknippst worden mit dem Erfolg, über viele Details dieser schönen kleinen Rangierlok zu verfügen.

Die Realisierung der ersten Lokomotive

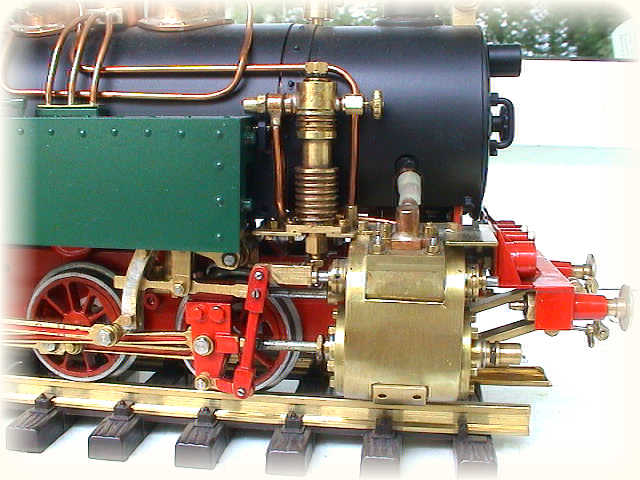

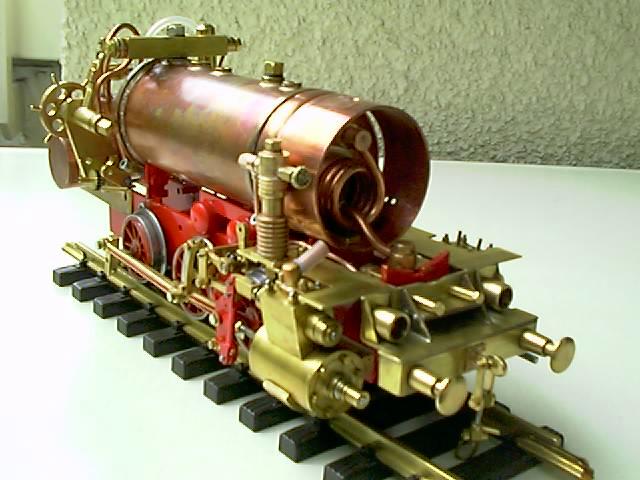

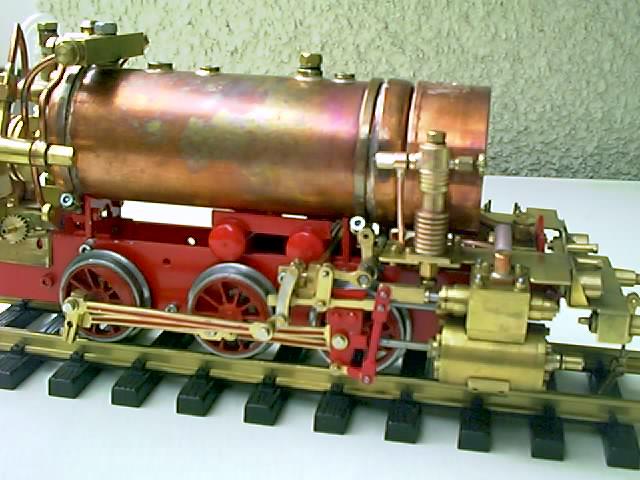

Da aus einschlägiger Fachliteratur die äusseren Abmessungen der Lok bekannt waren, konnte ich jetzt an Hand des Fotomassstabes und der vorgesehenen Modellgrösse die Detailmasse für mein Modell umrechnen. Es sei aber schon jetzt darauf verwiesen, man muss Kompromisse machen. Denn man bewegt sich in Abmessungsbereiche die eigentlich schon Sache für industrielle Profis ist. Ich habe mir z.B. selbst Grenzen gesetzt und keine Schraube unter M2 eingesetzt. Aber es sind alles Modellschrauben, sehr teuer aber sie sehen gut aus. Als Baumaterial wurde überwiegend Kupfer, für Kessel und Leitungen, Messingblech und Messingprofile, für Gehäuse, Verkleidungen, Rahmenteile, Kuppelstangen, Steuergestänge und Zylinder etc. verwendet. Der eigentliche Fahrgestellrahmen ist aus Alu gefertigt und die Kuppel- und Treibräder sind als einziges Fertigteil von der Firma Regner bezogen (sehr preiswert und gut).

Die ersten Bauergebnisse

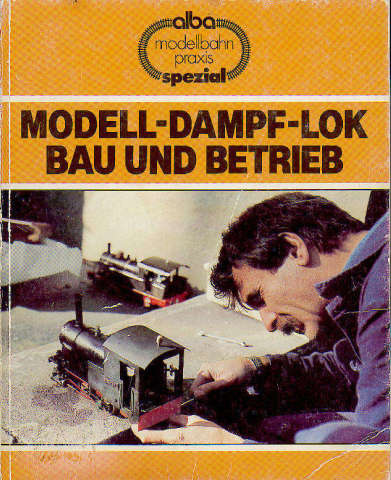

Es mag eigenartig klingen, begonnen habe ich mit

der Anfertigung der beiden Kuppelstangen der

C-gekuppelten Maschine. Diese Kuppelstangen habe ich dann später,

bei der Herstellung des Fahrwerkrahmens, als

Bohrschablone zur Bestimmung der genauen Lage der

Achsbohrungen für die Treib- und Kuppelräder

herangezogen. Diese Achsbohrungen wurden dann

ausgearbeitet zu Lagertaschen in die wiederum die

eigentlichen Achsenlager mit Gleitschuhen

eingepasst wurden. Somit war es möglich, alle

Achsen, über eine besondere Einrichtung innerhalb

des Fahrwerkrahmens, gefedert zu lagern und auch

die Federkomponente dem späteren Gewicht der

Maschine anzupassen.

Die Vorgehensweise, Kuppelstange als

Bohrschablone für die Achszentralen, zahlte sich

schon nach dem ersten provisorischen Zusammenbau

der Achsen und Aufstecken der Kuppelstangen aus.

Die Räder liefen auf Anhieb sauber rund, ohne

schwere Laufstellen.

bei der Herstellung des Fahrwerkrahmens, als

Bohrschablone zur Bestimmung der genauen Lage der

Achsbohrungen für die Treib- und Kuppelräder

herangezogen. Diese Achsbohrungen wurden dann

ausgearbeitet zu Lagertaschen in die wiederum die

eigentlichen Achsenlager mit Gleitschuhen

eingepasst wurden. Somit war es möglich, alle

Achsen, über eine besondere Einrichtung innerhalb

des Fahrwerkrahmens, gefedert zu lagern und auch

die Federkomponente dem späteren Gewicht der

Maschine anzupassen.

Die Vorgehensweise, Kuppelstange als

Bohrschablone für die Achszentralen, zahlte sich

schon nach dem ersten provisorischen Zusammenbau

der Achsen und Aufstecken der Kuppelstangen aus.

Die Räder liefen auf Anhieb sauber rund, ohne

schwere Laufstellen.

Im Zuge des Baufortschrittes wurden

immer wieder kleine Verbesserungen durchgeführt,

sodas sich in verschiedenen Position die gezeigte

Anordnung nicht mehr mit dem fertigen Modell

deckt. Diese Änderungen waren besonders gravierend

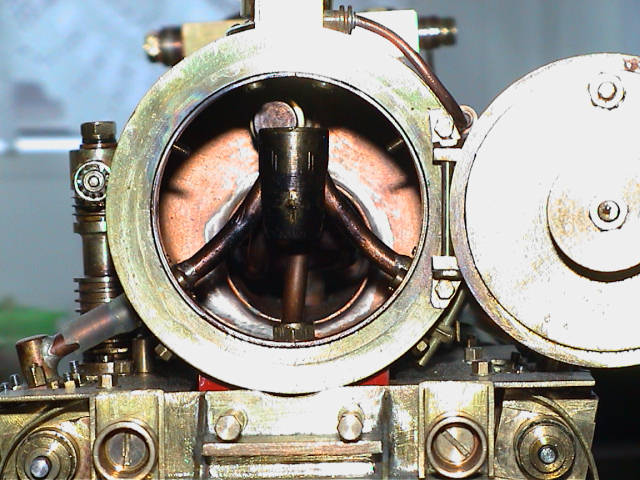

bei der Fertigung der Zylinder und

Schiebersteuerung. Die erste Version war noch

gemäss dem Original mit Rundschiebern

ausgestattet. Das ist zwar für den Modellbereich

relativ leicht zu realisieren aber das Problem der

Abdichtung dieser Rundschieber gestaltete sich

äusserst schwierig. Die Dampfverluste gingen auf

Kosten der Leistung und ich entschloss mich den

Kompromiss einzugehen, eine Flachschiebersteuerung

zu entwickeln. Flachschieber und die

Schiebergehäuse sind kompliziert zu fertigen,

haben aber den grossen Vorteil, permanent dicht zu

sein.

Im Zuge des Baufortschrittes wurden

immer wieder kleine Verbesserungen durchgeführt,

sodas sich in verschiedenen Position die gezeigte

Anordnung nicht mehr mit dem fertigen Modell

deckt. Diese Änderungen waren besonders gravierend

bei der Fertigung der Zylinder und

Schiebersteuerung. Die erste Version war noch

gemäss dem Original mit Rundschiebern

ausgestattet. Das ist zwar für den Modellbereich

relativ leicht zu realisieren aber das Problem der

Abdichtung dieser Rundschieber gestaltete sich

äusserst schwierig. Die Dampfverluste gingen auf

Kosten der Leistung und ich entschloss mich den

Kompromiss einzugehen, eine Flachschiebersteuerung

zu entwickeln. Flachschieber und die

Schiebergehäuse sind kompliziert zu fertigen,

haben aber den grossen Vorteil, permanent dicht zu

sein.

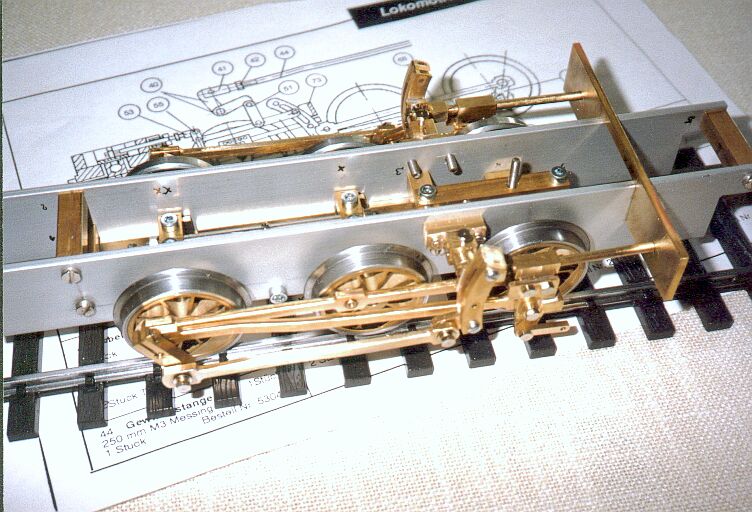

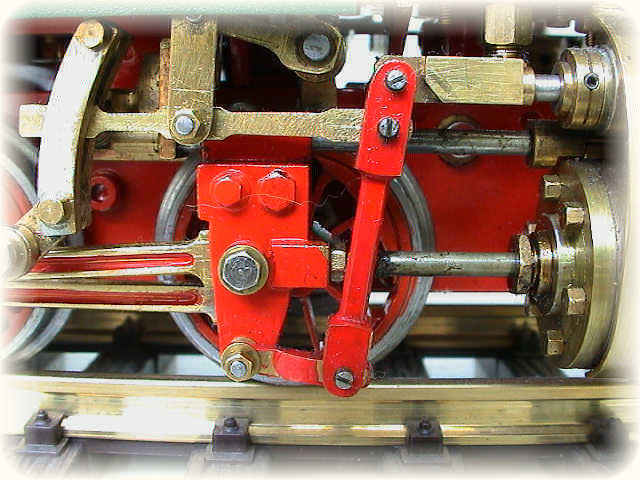

Die Steuerung der Maschine

Eine wirklich funktionierende

Heusinger-Steuerung, für die beschriebene

Modellgrösse, zu bauen ist eigentlich auch schon

was für die besagten Industrieprofis. Es erfordert

schon erhebliche Präzision bei der Herstellung der

einzelnen Teile, Gestänge, Hebel und

Führungen.

Notwendige

Laufspiele summieren sich leider beim

Zusammenspiel so vieler Teile und dann gibt es

ungewollte Überschneidungen bei der

Dampfeinströmung, was wiederum die erwartete

Leistung der Maschine in den Keller drückt. Glaubt

man endlich jetzt läuft sie in der einen Richtung,

so erlebt man bei Umkehr der Laufrichtung wieder

eine neue Enttäuschung.

Also wird wieder geändert und probiert

und irgend wann ist dann auch der AHA-Effekt da

und es funktioniert.

Also wird wieder geändert und probiert

und irgend wann ist dann auch der AHA-Effekt da

und es funktioniert.

Aber man muss auch hier Realist sein. Die

Heusingersteuerung weist ja im Original die

Möglichkeit aus, dass der Maschinist je nach

Leistungsbedarf seiner

Maschine, alle möglichen

Einströmverhältnisse einstellen und somit auch die

expansionsfähigkeit des Dampfes voll ausnutze

kann. Das funktioniert auch bei grösseren

Modellen. Aber bei kleinen Modellen wie hier

beschrieben, muss man doch erhebliche

Einschränkungen machen.

Maschine, alle möglichen

Einströmverhältnisse einstellen und somit auch die

expansionsfähigkeit des Dampfes voll ausnutze

kann. Das funktioniert auch bei grösseren

Modellen. Aber bei kleinen Modellen wie hier

beschrieben, muss man doch erhebliche

Einschränkungen machen.

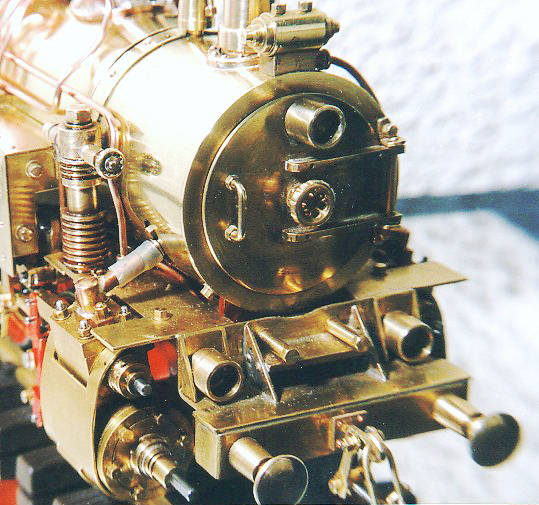

Die Kreuzkopfführung habe ich gegenüber dem Original nicht rechteckig sondern rund ausgeführt. Bei dieser Modellgrösse liess es sich so besser realisieren und erfüllt zudem auch tatsächlich eine echte Führungsfunktion. Die beiden Zylinder sind am Fahrwerksrahmen verschraubt und können zur besseren Ausrichtung hinsichtlich der Kreuzkopfführung, genau eingestellt werden.

Da ich nicht beabsichtigte die Lok mit einer Fernsteuerung zu versehen, erfolgt Umsteuerung der Fahrtrichtung ähnlich dem Original über ein Gestänge auf der Lokführerseite. Die Verstellmöglichkeit befindet sich unterhalb des Führerhauses und wird dort über einen Handhebel ausgelöst. Wer es nicht weiss, dem fällt der Hebel kaum auf.

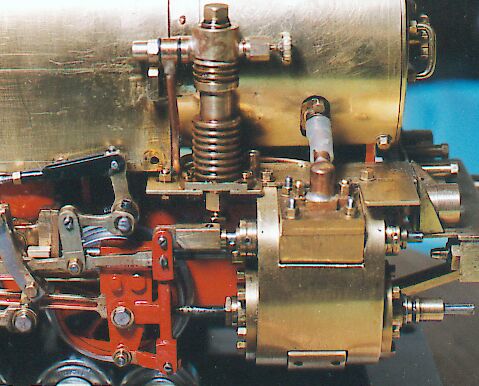

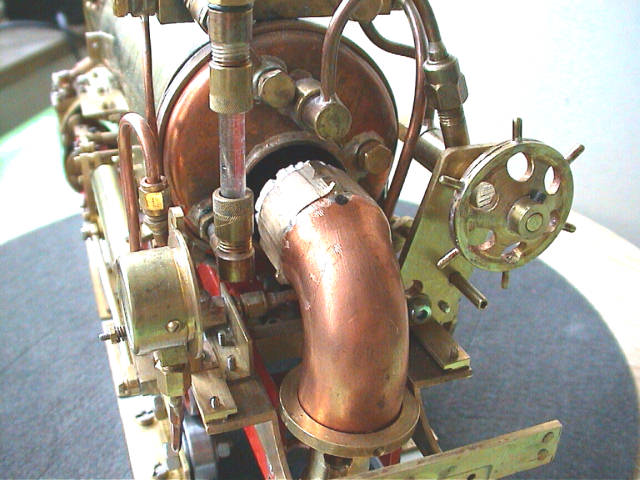

Noch etwas zu den Zylindern. Die Maschine hat

einen Zylinderdurchmesser von 14 mm und die

Kolbenstangen werden auch in Fahrtrichtung aus

den

Zylinderdeckeln heraus geführt und über

zusätzliche Stopfbuchsen abgedichtet. Das erhöht

zwar die Reibung etwas, aber es trägt auch

erheblich zu einer sauberen Führung des Kolbens

bei, der übrigens ohne O-Ringe oder Teflon

Abdichtung läuft. Allerdings habe ich die Kolben

mit je 4 Labyrintnuten versehen und die Kolben

selbst in den Zylindern eingeschliffen. Die

Labyrintnuten haben den Effekt, dass der

vorbeistreichende Dampf schon an der ersten Nute

verwirbelt und einen Druckabfall bewirkt. Bei

4

Nuten

verursacht diese Tatsache schon eine sehr gute

Abdichtung und hat sich bestens bewährt. Im Bild

ist noch die Dampf-Speisewasserpumpe oberhalb des

Zylinders angeordnet. Diese Pumpe erfüllt am

Modell aber die Funktion eines

Dampfstrahlölers.

Zylinderdeckeln heraus geführt und über

zusätzliche Stopfbuchsen abgedichtet. Das erhöht

zwar die Reibung etwas, aber es trägt auch

erheblich zu einer sauberen Führung des Kolbens

bei, der übrigens ohne O-Ringe oder Teflon

Abdichtung läuft. Allerdings habe ich die Kolben

mit je 4 Labyrintnuten versehen und die Kolben

selbst in den Zylindern eingeschliffen. Die

Labyrintnuten haben den Effekt, dass der

vorbeistreichende Dampf schon an der ersten Nute

verwirbelt und einen Druckabfall bewirkt. Bei

4

Nuten

verursacht diese Tatsache schon eine sehr gute

Abdichtung und hat sich bestens bewährt. Im Bild

ist noch die Dampf-Speisewasserpumpe oberhalb des

Zylinders angeordnet. Diese Pumpe erfüllt am

Modell aber die Funktion eines

Dampfstrahlölers.

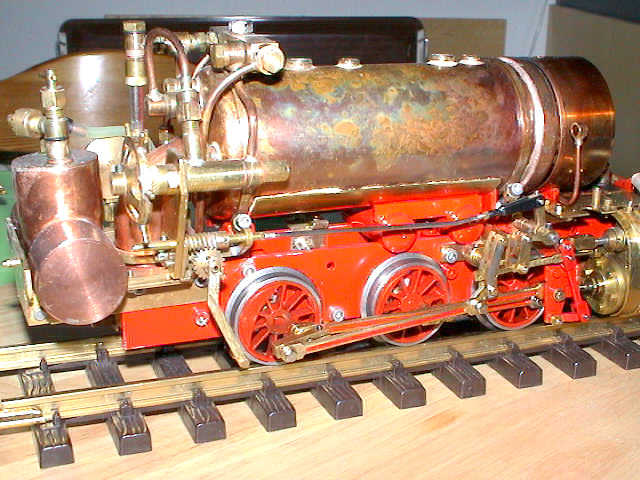

Lange habe ich experimentiert um einen optimalen

Kessel zu entwickeln. Ob es die letzte und

endgültige Ausführung ist, die ich im Moment

einsetze, bleibt noch abzuwarten. Zumindest die

beiden Vorläufer des jetzigen Kessels brachten

nicht die erwarteten Ergebnisse. Der jetzige, als

Flammrohrkessel entworfen, wurde aus einem

handelsüblichen 54 mm Durchmesser Kupferrohr, bei

einer Länge vom 130 mm,

erstellt.

Auch die beiden

Endböden sind aus handelsüblichen, modifizierten

54 er Endkappen angefertigt worden. Der Kessel

wird über seine ganzen Länge von einem 28 mm

Durchmesser Flammrohr durchzogen. Etwa ab Mitte

dieses Flammrohres in Richtung Rauchkammer, sind 4

Quersiederohre, versetzt und mit Abstand

zueinander, angeordnet.

Auch die beiden

Endböden sind aus handelsüblichen, modifizierten

54 er Endkappen angefertigt worden. Der Kessel

wird über seine ganzen Länge von einem 28 mm

Durchmesser Flammrohr durchzogen. Etwa ab Mitte

dieses Flammrohres in Richtung Rauchkammer, sind 4

Quersiederohre, versetzt und mit Abstand

zueinander, angeordnet.

Bei der Fertigung wurde das Flammrohr und die

Quersiederohre mit einem Silberlot, Schmelzpunkt

etwa 830 ° C, verlötet. Der Kessel selbst wurde

dann später, nachdem alle Teile zusammengefügt

waren, mit einem Silberlot bei etwa 650 ° C

verlötet. Das verhinderte, dass sich eventuell die

nun nicht mehr zugänglichen Quersiederohre im

Flammrohr wieder loslöteten. Der Kessel war nach

einer Druckprobe dicht. Im oberen Teil des Kessels

ist auch ein durchgehendes 6 mm Kupferrohr

eingelötet, durch das die Dampfspeiseleitung vom

Fahrventil zu den Zylindern geführt wird. Somit

werden Wärmeverluste des Frischdampfes

verhindert.

Darüber hinaus wurde diese Dampfleitung,

bevor sie letztlich an den

Zylinderverteiler angeschlossen wurde, über einen

Überhitzer, angeordnet im vorderen Ende des

Flammrohres, geleitet. Wenn man sich auch über die

Vorteile eines Überhitzers bei dieser Modellgrösse

streiten kann, meine ich jedoch festgestellt zu

haben, dass erheblich weniger Kondensat im

Zylinder anfällt und nach kurzer Fahrzeit, relativ

trockner Dampf zur Verfügung steht. Zumindest

konnte ich so auf eine zusätzliche

Zylinderentwässerung verzichten.

bevor sie letztlich an den

Zylinderverteiler angeschlossen wurde, über einen

Überhitzer, angeordnet im vorderen Ende des

Flammrohres, geleitet. Wenn man sich auch über die

Vorteile eines Überhitzers bei dieser Modellgrösse

streiten kann, meine ich jedoch festgestellt zu

haben, dass erheblich weniger Kondensat im

Zylinder anfällt und nach kurzer Fahrzeit, relativ

trockner Dampf zur Verfügung steht. Zumindest

konnte ich so auf eine zusätzliche

Zylinderentwässerung verzichten.

Zur Aufnahme des Kessels sind, ähnlich dem

Original, zwei Kesselsättel im Fahrwerksrahmen

integriert und der Kessel, mittels Spannbänder aus

Kupfer, darauf festgezurrt. Dem Kessel wurde noch

ein Verkleidung angepasst und zwar in der Form,

das zwischen Kessel und Verkleidung noch später

eine wirksame Isolierschicht aus Kork und Alufolie

eingebracht werden konnte.

Zur Aufnahme des Kessels sind, ähnlich dem

Original, zwei Kesselsättel im Fahrwerksrahmen

integriert und der Kessel, mittels Spannbänder aus

Kupfer, darauf festgezurrt. Dem Kessel wurde noch

ein Verkleidung angepasst und zwar in der Form,

das zwischen Kessel und Verkleidung noch später

eine wirksame Isolierschicht aus Kork und Alufolie

eingebracht werden konnte.

Wie aus der Abbildung zu entnehmen, ist

vor dem Kessel ein Kupferring angeordnet der

wiederum mit dem Fahrwerksrahmen verbunden ist.

Dieser Ring dient zu Aufnahme der kompletten

Rauchkammer. Da auch die Rauchkammer mit einer

Verkleidung ausgestattet ist wurde dies so

ausgebildet, dass die Verkleidung nach Einstecken

der Rauchkammer den besagten Kupferring

vollständig überdeckt.

Wie aus der Abbildung zu entnehmen, ist

vor dem Kessel ein Kupferring angeordnet der

wiederum mit dem Fahrwerksrahmen verbunden ist.

Dieser Ring dient zu Aufnahme der kompletten

Rauchkammer. Da auch die Rauchkammer mit einer

Verkleidung ausgestattet ist wurde dies so

ausgebildet, dass die Verkleidung nach Einstecken

der Rauchkammer den besagten Kupferring

vollständig überdeckt.

Der Brenner

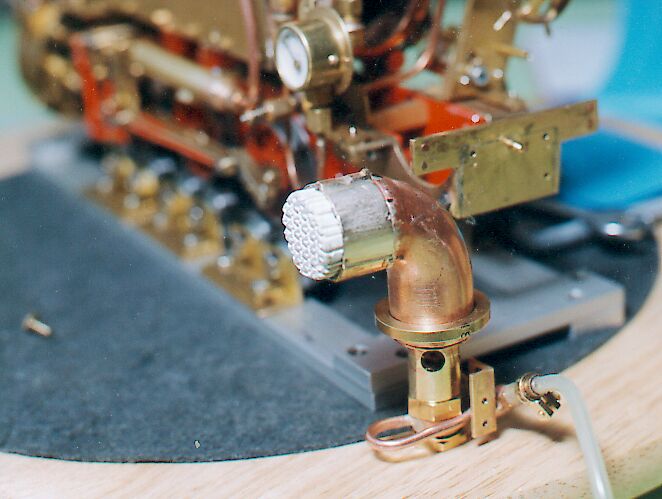

Ein grosses Experimentationsfeld war die Entwicklung der Gasfeuerung. Zunächst habe ich einen handelsüblichen, in jeden Baumarkt erhältliche 14 mm Brenner der Fa. Rothenberger eingesetzt. Der funktionierte auch ohne Komplikationen. Aber meine Enttäuschung war gross, als sich die erwartete Kesselleistung nicht einstelle. Trotz der enormen Wärmeleistung des Brenner und der eingesetzten Quersiederohre, war ein Druck von 1,5 bar bei laufender Maschine nicht zu halten. Vermutlich wird einfach zu viele Wärmeleistung, bedingt durch die Bauart des Brenner, aus dem Kamin geblasen. Auch eine Isolierung des Kessels, die immer die immer zu empfehlen ist, brachte keine Verbesserung. Ich weiss nicht mehr wieviel Stunden ich damit verbracht das Problem zu lösen. Nur irgend wann war mir klar, mit dieser Art Brenner komme ich nicht weiter.

Seit geraumer Zeit werden auf dem Markt

Keramikbrenner für die Beheizung stehender und

liegender Modellkessel angeboten.

Diese Keramikbrenner haben einen

ausgezeichneten Wirkungsgrad und eine fast

geruchlose Verbrennung. Prima! Aber für mein

Flammrohr gibt’s nichts. Das Problem liess mich

nicht mehr los und ich begann damit, Versuche mit

einem Keramik-Rohrbrenner anzustellen. Schon die

ersten Experimente stimmten mich hoffnungsvoll.

Das benötigte Keramikmaterial hatte ich mir vom

Dampftreff Sinsheim 2000 mitgebracht. Es ist eine

Lötunterlage mit den Abmessungen 135 x 95 x 13 mm

und lässt sich hervorragend mit der Laubsäge und

Feile zu allen möglichen Formen bearbeiten.

Letztlich entstand ein Brenner der auch im

Flammrohr den oben genannten Keramikbrennern

ebenbürtig war. Eine

Diese Keramikbrenner haben einen

ausgezeichneten Wirkungsgrad und eine fast

geruchlose Verbrennung. Prima! Aber für mein

Flammrohr gibt’s nichts. Das Problem liess mich

nicht mehr los und ich begann damit, Versuche mit

einem Keramik-Rohrbrenner anzustellen. Schon die

ersten Experimente stimmten mich hoffnungsvoll.

Das benötigte Keramikmaterial hatte ich mir vom

Dampftreff Sinsheim 2000 mitgebracht. Es ist eine

Lötunterlage mit den Abmessungen 135 x 95 x 13 mm

und lässt sich hervorragend mit der Laubsäge und

Feile zu allen möglichen Formen bearbeiten.

Letztlich entstand ein Brenner der auch im

Flammrohr den oben genannten Keramikbrennern

ebenbürtig war. Eine

weiche, sehr intensive und leise Flamme

brachte eine spürbare Leistungsverbesserung des

Kessels und einen konstanten Lauf der

Maschine,

weiche, sehr intensive und leise Flamme

brachte eine spürbare Leistungsverbesserung des

Kessels und einen konstanten Lauf der

Maschine,

wobei sich der Kesseldruck bei 1,9 bar

stabilisierte. Die Keramik glühte schon nach

kurzer Zeit hellrot und sorgte so auch für eine

sichere Verbrennung. An dieser Stelle sollte nicht

unerwähnt bleiben, dass bei 14 mm

Kolbendurchmesser schon etwas an Dampfmenge und

somit Kesselleistung bei konstantem Druck,

verlangt wird! Damit auch für etwa 20 Minuten eine

Befeuerung gewährleistet ist, wurde der Gastank

den örtlichen Verhältnissen der Maschine angepasst

und aus einem 28 mm T-Stück hergestellt. Versehen

mit einem selbst gebauten

wobei sich der Kesseldruck bei 1,9 bar

stabilisierte. Die Keramik glühte schon nach

kurzer Zeit hellrot und sorgte so auch für eine

sichere Verbrennung. An dieser Stelle sollte nicht

unerwähnt bleiben, dass bei 14 mm

Kolbendurchmesser schon etwas an Dampfmenge und

somit Kesselleistung bei konstantem Druck,

verlangt wird! Damit auch für etwa 20 Minuten eine

Befeuerung gewährleistet ist, wurde der Gastank

den örtlichen Verhältnissen der Maschine angepasst

und aus einem 28 mm T-Stück hergestellt. Versehen

mit einem selbst gebauten

Füllventil und einem eigens entwickelten und

angepassten Brennerventil, wurde dabei Wert auf

absolute Dichtigkeit gelegt.

Füllventil und einem eigens entwickelten und

angepassten Brennerventil, wurde dabei Wert auf

absolute Dichtigkeit gelegt.

Nach Zünden des Brenners und Entnahme

von Gas, verwandeln die Gastanks sich gerne in

Kühlschränke, was wiederum den Gasdruck reduziert

und die Flammleistung negativ beeinträchtigt.

Durch einen losen Kontakt des Gastanks mit der

dafür vorgesehenen Halterung am Fahrwerksrahmen,

wird Wärme des sich zwangsläufig mit aufheizenden

Rahmens auf den Gastank begrenzt übertragen und

Wärmeverlust des Flüssiggases ausgeglichen. Der

Gasdruck bleibt auf diese Weise ziemlich

konstant.

Nach Zünden des Brenners und Entnahme

von Gas, verwandeln die Gastanks sich gerne in

Kühlschränke, was wiederum den Gasdruck reduziert

und die Flammleistung negativ beeinträchtigt.

Durch einen losen Kontakt des Gastanks mit der

dafür vorgesehenen Halterung am Fahrwerksrahmen,

wird Wärme des sich zwangsläufig mit aufheizenden

Rahmens auf den Gastank begrenzt übertragen und

Wärmeverlust des Flüssiggases ausgeglichen. Der

Gasdruck bleibt auf diese Weise ziemlich

konstant.

Besonderheiten

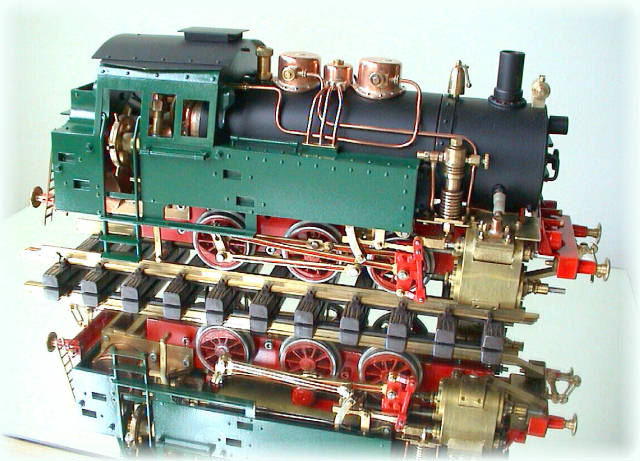

Das Vorderteil der Maschine ist aus einzelnen

Segmenten gefertigt, die dann anschliessend

vernietet und mit Silberlot zusammengelötet

wurden. Diese komp. Einheit, die auch die

Pufferbohle aufnimmt, wir in den Maschinenrahmen

eingeschoben und mit diesem verschraubt.

Selbstverständlich sind die Puffer abgefedert und

stimmen in der Arbeitshöhhe z.B. mit den Märklin

Spur 1 Wagen überein. Das Führerhaus, Kohlenkasten

und die Wassertanks bilden eine Einheit die

ebenfalls aus einzelnen Messingblechsegmenten

bestehen, vernietet und verschraubt wurden. Hier

wurde Wert darauf gelegt, dass alles weitestgehend

zerlegbar ist. Am hinteren Teil des Aufbaues wurde

ebenfalls eine Pufferbohle mit abgefederten

Puffern und Kupplungsgeschirr angeschraubt. Die

gesamte Einheit wird über den Kessel und

Fahrerstand gestülpt, wird vorne, vor der

Rauchkammer, in eine spezielle Halterung rechts

und links eingerastet und hinten im Bereich der

Pufferbohlen, mit dem Fahrwerksrahmen, über

Führungsstifte und Schrauben, verbunden. Die Lok

durchläuft einen Schienenradius von 750 mm

problemlos. Sie kann also bedingt durch den

Achsabstand auf engeren Kreisen nicht eingesetzt

werden. Die Aufheizzeit bis zum ersten Fahren

beträgt ca. 8-10 Min. Der Wasservorrat liegt bei

etwa 180 ml.

Das reicht für ca. 10-15 Min. Fahrzeit. Als

Gleismaterial eignet sich jedes 45 mm Gleis, sei

es LGB oder Märklin etc. Für die Lok habe ich

etwas mehr als 2 Jahre Bauzeit hinter mir.

Dazwischen lagen natürlich auch schöpferische

Pausen um auch mal Probleme gedanklich und ohne

Stress anzugehen. Vielleicht konnte ich mit diesem

Beitrag einige Anregungen geben oder aber es war

ein Anstoss zu weiteren Diskussionen. Eines kann

ich aber feststellen – mir hat es sehr viel Freude

bereitet, dieses Modell zu bauen. Fast würde ich

sagen, es war auch nicht das letzte Mal....

Das reicht für ca. 10-15 Min. Fahrzeit. Als

Gleismaterial eignet sich jedes 45 mm Gleis, sei

es LGB oder Märklin etc. Für die Lok habe ich

etwas mehr als 2 Jahre Bauzeit hinter mir.

Dazwischen lagen natürlich auch schöpferische

Pausen um auch mal Probleme gedanklich und ohne

Stress anzugehen. Vielleicht konnte ich mit diesem

Beitrag einige Anregungen geben oder aber es war

ein Anstoss zu weiteren Diskussionen. Eines kann

ich aber feststellen – mir hat es sehr viel Freude

bereitet, dieses Modell zu bauen. Fast würde ich

sagen, es war auch nicht das letzte Mal....

© 2001 by • Wilhelm Tölke